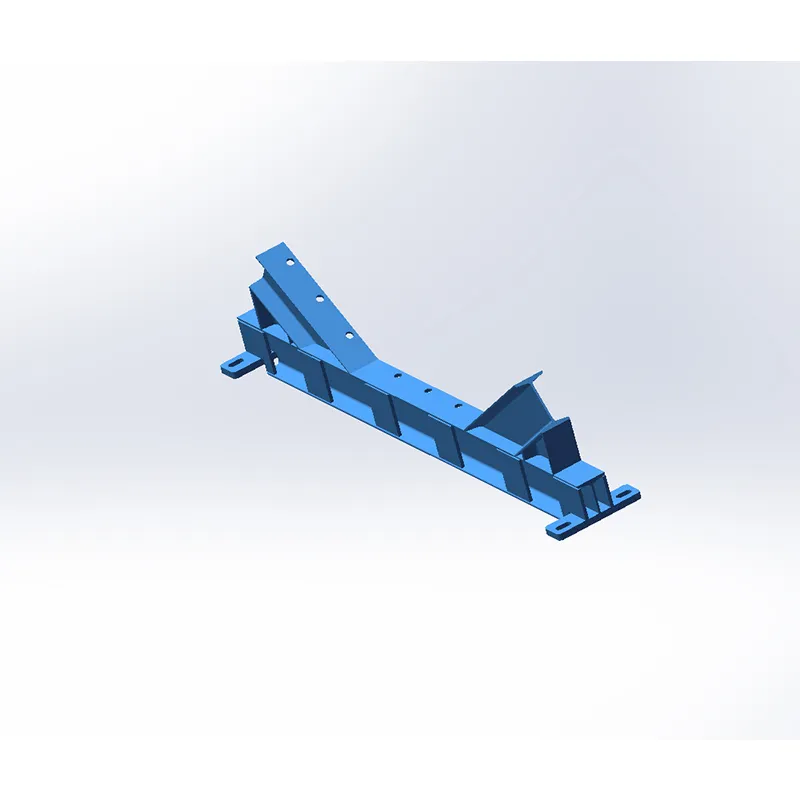

Ведущий конструктивные элементы ножничного механизма

Ну что, разберемся с ножничным механизмом? Зачастую, когда речь заходит о его конструкции, люди начинают говорить о простоте. А это, знаете ли, обманчиво. На первый взгляд кажется, что это всего лишь два рычага, соединенные шарниром, но если покопаться глубже, то обнаруживаются тонкости, которые существенно влияют на надежность и долговечность всей системы. Недавно столкнулись с неприятным случаем, когда стандартное решение оказалось совершенно не пригодным для нужной нагрузки. Пришлось переделывать практически все, что имелось под рукой.

Обзор статьи

В этой статье мы рассмотрим основные конструктивные элементы ножничного механизма, проанализируем их влияние на рабочие характеристики, обсудим распространенные ошибки при проектировании и поделимся опытом, полученным при разработке и производстве различных типов ножничных механизмов. Основное внимание будет уделено выбору материалов, оптимизации геометрии и способам повышения надежности соединений.

Основные компоненты и их функции

Самым очевидным элементом является, конечно, рычаг. Он принимает усилие и передает его на исполнительный орган. Важно не только правильно подобрать его длину, но и обеспечить достаточную жесткость. Жесткость рычага напрямую влияет на точность работы механизма и его устойчивость к деформациям. Мы часто используем сталь 40Х или 30ХГСА, но выбор материала всегда зависит от предполагаемых нагрузок и условий эксплуатации. Стоит отметить, что при больших нагрузках не стоит экономить на качестве стали. Несколько лет назад мы пытались сэкономить на материале для промышленного ножничного механизма, и результат был плачевным – быстро вышел из строя. Потом поняли: дешевый материал – это всегда риск.

Конструкция шарнира: критический элемент

Шарнир – это, пожалуй, самый уязвимый элемент ножничного механизма. От его конструкции напрямую зависит плавность хода, эффективность работы и, в конечном итоге, срок службы. Обычный шарнир, состоящий из двух пластин, соединенных штифтом, часто оказывается недостаточно надежным, особенно при больших нагрузках и высоких скоростях. Иногда приходится прибегать к более сложным решениям – например, использовать шарниры с подшипниками или сферическими опорами. Это, конечно, увеличивает стоимость, но зато существенно повышает надежность и долговечность.

Мы экспериментировали с различными типами шарниров, включая сферические подшипники, но в итоге остановились на модифицированном шарнире с роликами, который обеспечивает плавность хода и равномерное распределение нагрузки. Главное – правильно рассчитать нагрузку на шарнир и выбрать подходящий тип подшипников.

Влияние геометрии рычагов на рабочие характеристики

Геометрия рычагов – это еще один важный фактор, влияющий на рабочие характеристики ножничного механизма. Неправильный выбор длин рычагов может привести к снижению усилия, увеличению нагрузки на шарнир и даже к заеданию механизма. Мы часто используем компьютерное моделирование для оптимизации геометрии рычагов и определения оптимальных значений длин. При этом учитываются не только рабочие нагрузки, но и требования к точности и плавности хода.

В последнее время мы всё больше склоняемся к использованию 3D-печати для прототипирования и производства деталей ножничных механизмов. Это позволяет быстро и экономично проверять различные варианты конструкций и выбирать оптимальное решение.

Материалы и их влияние на долговечность

Выбор материалов для ножничного механизма играет ключевую роль в обеспечении его долговечности и надежности. Сталь – это, конечно, самый распространенный материал, но существуют и другие варианты – например, алюминиевые сплавы или пластики. Выбор материала зависит от предполагаемых нагрузок, условий эксплуатации и бюджета. Мы всегда стараемся использовать материалы, которые обладают высокой прочностью, устойчивостью к коррозии и износу.

Например, для производства ножничных механизмов, предназначенных для работы во влажной среде, мы используем нержавеющую сталь или алюминиевые сплавы с защитным покрытием. Это позволяет предотвратить коррозию и продлить срок службы механизма.

Ошибки при проектировании и их последствия

При проектировании ножничного механизма легко допустить ряд ошибок, которые могут привести к снижению его производительности, увеличению износа и даже к поломке. Одна из самых распространенных ошибок – это недостаточное усиление шарнира или рычагов. Еще одна ошибка – это неправильный выбор материалов или геометрии. Иногда можно встретить конструкции, в которых рычаги не сбалансированы, что приводит к неравномерной нагрузке на шарнир и рычаги. Такие механизмы быстро выходят из строя.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство с большим опытом в производстве подобных механизмов регулярно сталкивается с подобными проблемами. Наша задача – не только проектировать ножничные механизмы, но и помогать клиентам избегать распространенных ошибок.

Анализ реального примера: складской погрузчик

В качестве примера рассмотрим конструкцию ножничного механизма, используемого в складском погрузчике. Этот механизм должен выдерживать значительные нагрузки и работать в непрерывном режиме. Мы использовали сталь 40Х для изготовления рычагов и шарнира, а также предусмотрели использование подшипников для обеспечения плавности хода. Геометрия рычагов была оптимизирована с помощью компьютерного моделирования, а нагрузка на шарнир была равномерно распределена. Благодаря такому подходу мы смогли создать надежный и долговечный механизм, который обеспечивает эффективную работу складского погрузчика.

Перспективы развития

В настоящее время активно развивается направление автоматизации ножничных механизмов. Все большее распространение получают системы управления, которые позволяют регулировать скорость работы, точность позиционирования и другие параметры механизма. Также перспективным направлением является использование новых материалов, таких как композиты, которые позволяют снизить вес механизма и повысить его прочность.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство постоянно работает над улучшением конструкции ножничных механизмов, используя современные технологии и материалы. Мы верим, что в будущем эти механизмы станут еще более надежными, эффективными и долговечными. Вы можете ознакомиться с нашими продуктами и услугами на сайте https://www.ahgat.ru.

Заключение

Таким образом, ножничный механизм – это довольно сложная конструкция, требующая тщательного подхода к проектированию и выбору материалов. Не стоит недооценивать важность каждого элемента механизма, так как от этого зависит его надежность и долговечность. Надеемся, что эта статья поможет вам лучше понять конструкцию ножничного механизма и избежать распространенных ошибок при его проектировании и производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

Воздухосборники

Воздухосборники -

Высотные загрузчики

Высотные загрузчики -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Подъемные краны

Подъемные краны -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов -

Скользящие погрузчики

Скользящие погрузчики -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков

Связанный поиск

Связанный поиск- Высококачественный опрокидывающиеся ковши для скользящих погрузчиков

- Оптом винтовые компрессоры мощность

- Дешево планировочный ковш на экскаватор

- Оптом рефрижератные осушители

- Китай системы мачт электрических беспилотных погрузчиков

- Купить системы мачт электрических беспилотных погрузчиков

- Oem поворот стрелы экскаваторов

- Купить горизонтальный двухступенчатый винтовой компрессор

- Оптом подъемники

- Высококачественный задний ковш экскаватора погрузчика