Высококачественный компрессоры с интеллектуальным управлением

Высококачественные компрессоры с интеллектуальным управлением – это сейчас на слуху. Но что это значит на практике? Многие говорят об автоматизации, оптимизации энергопотребления и снижении затрат. Звучит прекрасно, конечно, но вот насколько это действительно реализовано в реальности, и какие подводные камни при этом возникают – это уже другой вопрос. Рынок переполнен предложениями, и разобраться в них, отсеять зерна от плевел, не так просто, как кажется. Я вот, как человек, который уже довольно много лет работает с компрессорным оборудованием, часто сталкиваюсь с тем, что заявленные 'интеллектуальные' функции на деле оказываются скорее набором дополнительных возможностей, а не реальным улучшением эффективности. И это – проблема.

Что подразумевается под 'интеллектуальным управлением'?

Когда мы говорим о интеллектуальном управлении компрессором, то обычно подразумеваем наличие системы, способной адаптировать параметры работы (скорость, давление, режим работы) к текущим условиям. То есть, компрессор должен сам 'думать' и принимать решения, а не просто выполнять команды оператора. Это может включать в себя различные датчики (давление, температура, расход воздуха), алгоритмы управления (например, векторное управление двигателем) и конечно же, программное обеспечение для мониторинга и настройки. Некоторые системы даже интегрируются с промышленными сетями управления (MES) для более комплексного контроля.

Но вот здесь начинается самое интересное: уровень 'интеллектуальности' может сильно отличаться. Есть простые системы, которые просто переключают компрессор между режимами 'максимальная мощность' и 'минимальная мощность' в зависимости от заданного давления. Это уже неплохо, но это скорее автоматизация, чем интеллект. А есть более сложные системы, которые используют алгоритмы машинного обучения для прогнозирования нагрузки и оптимизации работы компрессора в режиме реального времени. Вот это – уже что-то.

Какие датчики и алгоритмы используются?

Стандартный набор датчиков включает датчики давления на входе и выходе, датчики температуры масла и корпуса, а также датчики расхода воздуха. Некоторые системы также используют датчики вибрации, чтобы выявлять признаки неисправности. Что касается алгоритмов, то здесь используется широкий спектр подходов, от простых PID-регуляторов до сложных моделей машинного обучения. Выбор алгоритма зависит от конкретной задачи и требуемой точности управления. Например, для поддержания постоянного давления может использоваться PID-регулятор, а для оптимизации энергопотребления – алгоритм машинного обучения, который анализирует данные о нагрузке и выбирает оптимальную скорость вращения компрессора.

Особое внимание стоит уделить системным алгоритмам. Хороший алгоритм должен не только реагировать на текущие условия, но и предугадывать изменения, учитывать историю работы и адаптироваться к новым условиям. Иначе, вы получите просто автоматизированную систему, которая не приносит реальной пользы. Я вот однажды видел систему, которая постоянно переключала компрессор между режимами, но при этом не смогла предотвратить перегрев двигателя. Проблема была в том, что система не учитывала данные о температуре окружающей среды и влажности.

Практический опыт: что работает, а что нет

Я работал с различными системами интеллектуального управления от разных производителей, и могу с уверенностью сказать, что не все они одинаково эффективны. Одним из распространенных недостатков является сложность настройки и обслуживания. Многие системы требуют специальных знаний и навыков, а документация часто оказывается неполной или непонятной. Это может привести к тому, что оператор не сможет полностью использовать потенциал системы, или даже допустит ошибку, которая приведет к поломке оборудования.

В качестве примера могу привести опыт работы с компрессором, оснащенным системой векторного управления двигателем. Теоретически, такая система должна обеспечивать более плавное регулирование скорости и более высокую энергоэффективность. На практике же оказалось, что система требует очень тщательной настройки параметров, и даже небольшие отклонения от оптимальных значений могут привести к снижению эффективности. Кроме того, система оказалась очень чувствительной к изменениям нагрузки, и при резких колебаниях нагрузки она часто выходила из строя.

Что действительно работает? На мой взгляд, наиболее эффективными являются системы, которые сочетают в себе простоту использования и высокую точность управления. Например, некоторые производители предлагают системы, которые позволяют оператору настраивать параметры работы компрессора с помощью интуитивно понятного графического интерфейса. Кроме того, эти системы обычно имеют встроенные алгоритмы самодиагностики, которые позволяют выявлять и устранять неисправности.

Вопросы интеграции и совместимости

Часто возникает проблема интеграции высококачественных компрессоров с интеллектуальным управлением в существующие производственные системы. Не все системы управления совместимы друг с другом, и может потребоваться дополнительное оборудование или разработка специализированного программного обеспечения. Это может значительно увеличить стоимость проекта и затянуть сроки реализации.

Кроме того, важно учитывать вопросы безопасности. Системы интеллектуального управления должны быть защищены от несанкционированного доступа, а также от кибератак. В противном случае, злоумышленники могут получить контроль над компрессором и вывести его из строя. ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство, как компания, занимающаяся разработкой и производством компрессорного оборудования, уделяет большое внимание вопросам безопасности и предлагает различные решения для защиты от кибератак.

Будущее высококачественных компрессоров с интеллектуальным управлением

Я уверен, что будущее компрессорного оборудования – за интеллектуальным управлением. В ближайшие годы мы увидим появление все более сложных и эффективных систем, которые будут способны адаптироваться к изменяющимся условиям и оптимизировать работу компрессора в режиме реального времени. Это позволит снизить затраты на электроэнергию, увеличить надежность оборудования и повысить производительность предприятия.

Особое внимание будет уделяться разработке систем, которые используют алгоритмы машинного обучения и искусственного интеллекта для прогнозирования нагрузки и предотвращения неисправностей. Кроме того, все больше систем будут интегрироваться с промышленными сетями управления (MES) и облачными платформами для обеспечения удаленного мониторинга и управления. В общем, мы движемся в сторону более автоматизированных, интеллектуальных и надежных компрессорных систем. Надеюсь, эта информация будет полезной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемные краны

Подъемные краны -

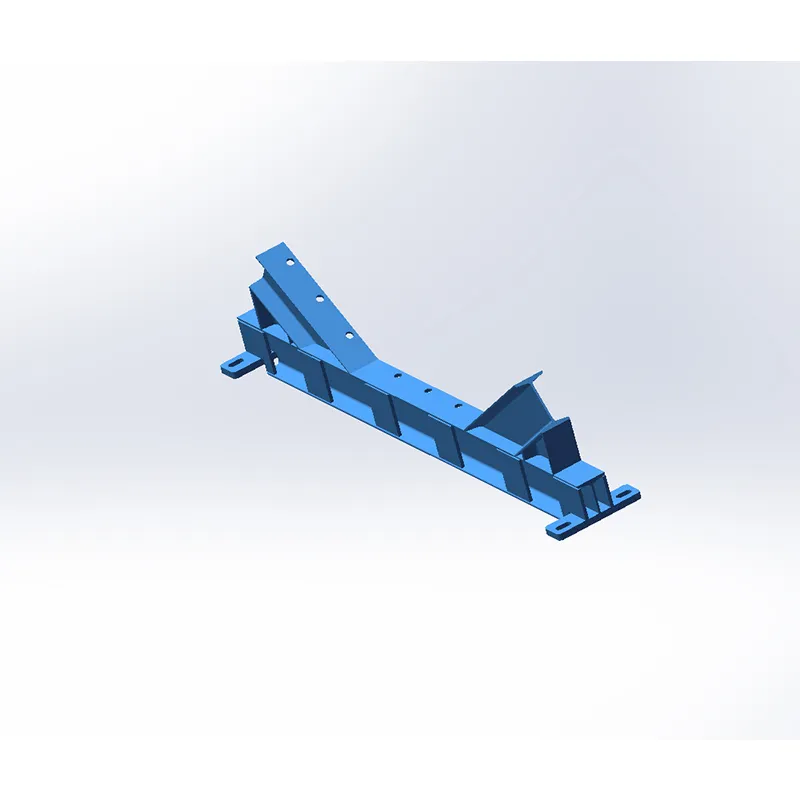

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

Скользящие погрузчики

Скользящие погрузчики -

Конструктивные элементы катков

Конструктивные элементы катков -

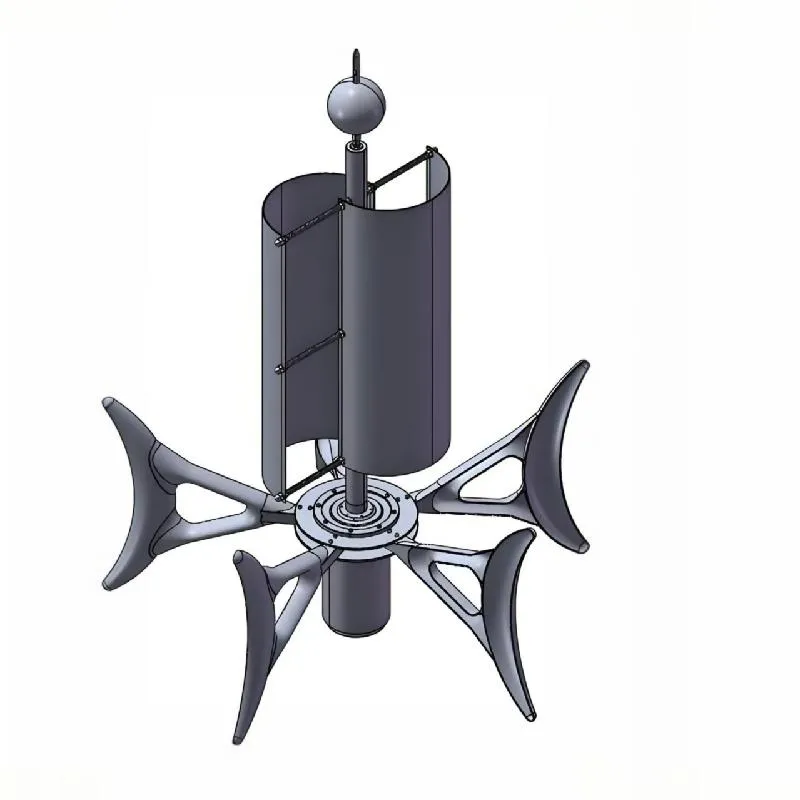

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Рефрижератные осушители

Рефрижератные осушители -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов

Связанный поиск

Связанный поиск- Ведущий передняя стрела экскаватора погрузчика

- Винтовые компрессоры

- Oem компрессоры с интеллектуальным управлением

- Oem стрела экскаватора бу

- Высококачественный адсорбционный осушитель воздуха

- Китай комбинированные осушители

- Oem высокого давления воздухосборники

- Ведущий стрела ковша экскаватора

- Купить промышленный транспорт

- Винтовые компрессоры воздуха