Высококачественный конструктивные элементы ножничного механизма

Высококачественные конструктивные элементы ножничного механизма – это не просто набор деталей. Это сердце любого промышленного оборудования, определяющее его надежность, долговечность и эффективность. Зачастую производители уделяют внимание только конечному результату, не задумываясь о том, что именно скрывается за кажущейся простотой. Я, как инженер с многолетним стажем, часто сталкивался с ситуациями, когда 'хорошая' конструкция превращалась в источник проблем, а 'плохая' – служила верой и правдой десятилетиями. Поэтому хочу поделиться некоторыми наблюдениями и выводами, основанными на практическом опыте – от разработки новых моделей до ремонта устаревших.

Почему важен правильный выбор материалов для ножничного механизма?

На мой взгляд, недооценивают важность выбора материалов. Часто стремятся сэкономить, используя более дешевые аналоги, которые в долгосрочной перспективе оказываются гораздо дороже. Рассмотрим, например, выбор стали для пружин. Да, более дешевая сталь может быть проще в обработке, но ее упругие свойства и сопротивление усталости заметно уступают специализированным маркам. В итоге – пружина быстрее выходит из строя, что влечет за собой простои оборудования и дорогостоящий ремонт. У нас в компании ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство, мы всегда начинаем с тщательного анализа рабочих нагрузок и температурных режимов, чтобы подобрать оптимальный материал. Иногда это требует дополнительных затрат на закупку, но это оправдывается увеличением срока службы и снижением общей стоимости владения оборудованием.

Еще один интересный момент – влияние обработки поверхности. Даже высококачественная сталь может быть подвержена коррозии или износу, если ее поверхность не защищена. Поэтому часто используют различные виды покрытия: гальванизацию, порошковое покрытие, хромирование. Выбор покрытия зависит от конкретных условий эксплуатации – агрессивности среды, требуемой устойчивости к истиранию и т.д. Игнорирование этого фактора – прямой путь к поломкам и снижению эффективности ножничного механизма.

Проблемы, связанные с точностью изготовления деталей ножничного механизма

Точность изготовления – критически важный фактор. Даже небольшие отклонения в размерах деталей могут привести к серьезным проблемам: заеданию, повышенному трению, неравномерной нагрузке на компоненты. Я неоднократно сталкивался с ситуациями, когда 'незначительные' ошибки в геометрии имели катастрофические последствия. В частности, при производстве складных механизмов, где требуется высокая точность совмещения деталей, даже миллиметровая погрешность может привести к их поломке. Это особенно актуально для сложных конструкций с высокой нагрузкой.

Мы используем современное оборудование для контроля качества, такое как координатно-измерительные машины (КИМ) и профилографы, чтобы убедиться в соответствии деталей заданным параметрам. Но даже с использованием этих инструментов важно иметь квалифицированный персонал, который умеет правильно интерпретировать результаты измерений. Иначе можно получить ложные срабатывания или пропустить критические отклонения. Часто проблема не в оборудовании, а в человеческом факторе.

Влияние смазки на долговечность механических элементов ножничного механизма

Не стоит недооценивать роль смазки. Правильно подобранная смазка снижает трение, уменьшает износ, предотвращает коррозию и отводит тепло. Использование неподходящей смазки или недостаточная смазка могут привести к быстрому износу деталей и преждевременным поломкам. Например, при работе в тяжелых условиях, при высоких нагрузках, требуется использовать специальные смазки, устойчивые к высоким температурам и давлению. Использование обычного масла может оказаться неэффективным.

Важно также соблюдать режим смазки – своевременно проводить смазку, использовать правильное количество смазки. В некоторых случаях может потребоваться автоматизированная система смазки, которая обеспечивает равномерное распределение смазки по всем трущимся поверхностям. ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство предлагает решения для автоматизации смазки, которые позволяют значительно увеличить срок службы ножничного механизма и снизить затраты на обслуживание.

Пример неудачного опыта: проблемы с пружинами

Помню один случай, когда мы получили заказ на изготовление ножничного механизма для промышленного робота. Клиент выбрал пружины по цене, игнорируя рекомендации по материалу и технологии изготовления. В результате пружины быстро выходили из строя, что приводило к частым простоям робота. При детальном анализе выяснилось, что пружины были изготовлены из некачественной стали, а процесс закалки был выполнен неправильно. В итоге, мы пришлось заменить все пружины и внести изменения в конструкцию механизма, чтобы обеспечить его надежную работу. Это был дорогостоящий и трудоемкий процесс.

Этот случай стал для нас ценным уроком. Мы поняли, что экономия на материалах и технологиях может привести к гораздо большим затратам в долгосрочной перспективе. Поэтому мы всегда стараемся предложить клиентам оптимальное решение, которое сочетает в себе надежность, долговечность и экономическую эффективность.

Модернизация ножничных механизмов: перспективы и вызовы

В настоящее время наблюдается тенденция к модернизации ножничных механизмов с использованием современных технологий. Это включает в себя использование более легких материалов, таких как алюминиевые сплавы и композитные материалы, применение новых технологий обработки поверхности, внедрение датчиков и систем мониторинга состояния. Это позволяет повысить эффективность, снизить вес и увеличить срок службы механизма.

Однако, модернизация требует специальных знаний и опыта. Нельзя просто заменить старые детали на новые, не учитывая особенности конструкции и эксплуатационных условий. Необходимо провести детальный анализ конструкции и разработать новый проект, который будет соответствовать современным требованиям. ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство активно занимается разработкой и внедрением новых технологий в производство ножничных механизмов, помогая нашим клиентам оставаться конкурентоспособными на рынке.

В заключение, хочу сказать, что высококачественные конструктивные элементы ножничного механизма – это результат комплексного подхода, который включает в себя выбор правильных материалов, точное изготовление деталей, правильную смазку и современные технологии. Не стоит экономить на качестве – это окупится в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

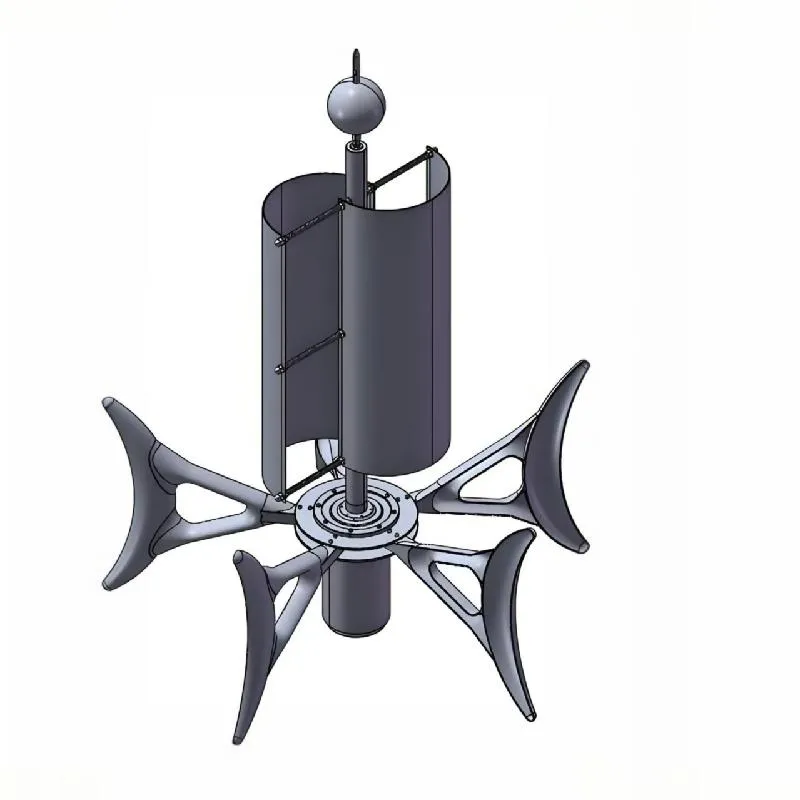

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

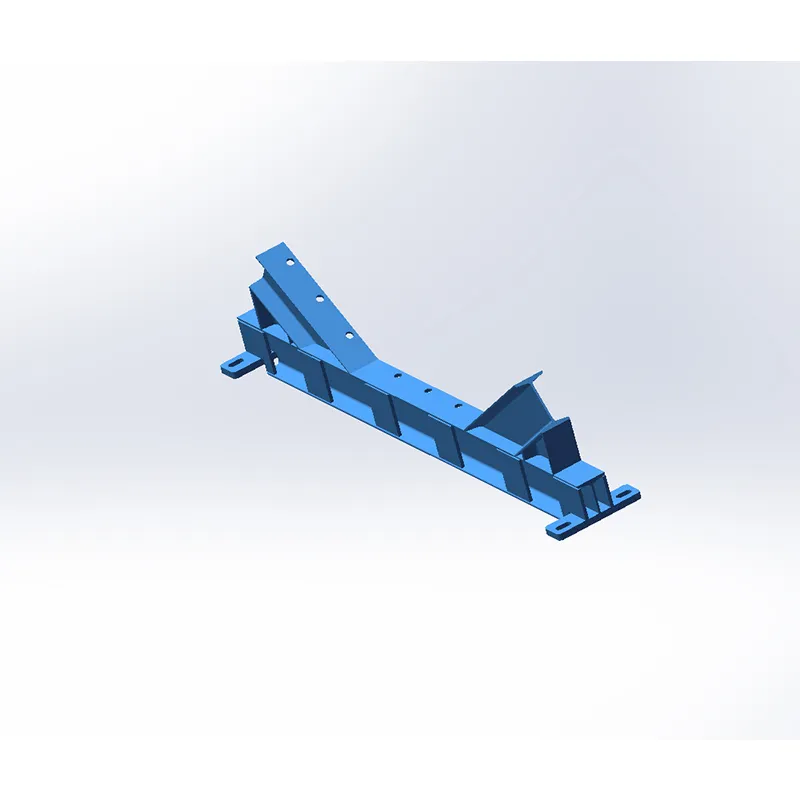

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Воздухосборники

Воздухосборники -

Высотные загрузчики

Высотные загрузчики -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Скользящие погрузчики

Скользящие погрузчики -

Телескопические подъемные рабочие платформы

Телескопические подъемные рабочие платформы

Связанный поиск

Связанный поиск- Китай винтовой компрессор с маслинным охлаждением

- Купить аренда телескопического дизельного подъемника

- Oem винтовые компрессоры москва

- Китай компрессоры с частотным регулированием на редкоземельных магнитах

- Известный передняя стрела экскаватора

- Оптом компрессор промышленный винтовой

- Дешево беспилотные agv

- Oem низкотемпературные рефрижератные осушители

- Известный нержавеющие воздухосборники

- Дешево дорожно-строительная техника