Известный адсорбционные осушители

В последнее время наблюдается повышенный интерес к адсорбционным осушителям, и это закономерно. Часто можно встретить категоричные заявления о 'лучших' моделях, но на практике все гораздо сложнее. По моим наблюдениям, многие подходят к выбору, ориентируясь на заявленные характеристики, а не на реальные условия эксплуатации. И вот тут начинается самое интересное – несоответствие между 'теоретической' производительностью и тем, что получается в реальной работе. Хотел поделиться не каким-то глобальным анализом, а скорее обрывочными заметками, вырванными из повседневной практики. Не претендую на абсолютную истину, но надеюсь, что мой опыт будет полезен.

Проблема выбора: специфика задач и не всегда достоверные данные

Первая проблема, с которой сталкиваешься – это, конечно, выбор конкретного типа осушителя. Молекулярные сита, силикагель, цеолиты… каждый материал имеет свои особенности, и универсального решения не существует. Например, для работы с чувствительными к влаге реагентами в фармацевтике, требования к чистоте осушаемого газа, как правило, очень высоки. В то время как в промышленном производстве, где влажность – побочный продукт, можно использовать менее дорогие варианты.

И вот тут возникает второй вопрос: насколько достоверны заявленные производители данные о давлении насыщения, скорости адсорбции и прочих параметрах? Часто цифры выглядят очень привлекательно, но реальное поведение осушителя может отличаться. На это влияют множество факторов: температура, давление, состав газа, геометрия оборудования, даже способ монтажа. Неоднократно сталкивался с тем, что 'осушитель с заявленной производительностью' фактически не справлялся с задачей в реальных условиях. В таких случаях приходится либо увеличивать количество осушителей, либо менять материал адсорбента.

Заметил, что многие производители игнорируют влияние перепадов давления и пульсаций потока на эффективность осушителей. Это может привести к неравномерному распределению влаги по адсорбенту и снижению общей производительности. Этот нюанс часто упускается из виду, но он может сыграть решающую роль.

Опыт работы с молекулярными ситами: плюсы и минусы

Молекулярные сита – проверенная временем технология. Они обладают высокой адсорбционной способностью и широким диапазоном размеров пор, что позволяет использовать их для осушения газов с разной влажностью. Я работал с ними в различных отраслях: от нефтепереработки до производства полупроводников.

Главный плюс – это возможность достижения очень низкого содержания влаги в осушаемом газе. При правильном подборе типа сита и оптимальном режиме работы, можно добиться содержания влаги в доли процента. Однако, у молекулярных сит есть и недостатки. Во-первых, они чувствительны к изменениям температуры и давления. Во-вторых, требуют периодической регенерации, что может быть трудоемким и затратным процессом. В-третьих, их эффективность снижается при наличии органических загрязнений в газе.

При одном из проектов, где требовалось осушить углекислый газ, я столкнулся с проблемой загрязнения молекулярных сит углеводородами. Это привело к значительному снижению адсорбционной способности. Решение заключалось в предварительной очистке газа от органических примесей с помощью адсорбционной колонны с активированным углем. Этот опыт показал, что необходимо учитывать все возможные источники загрязнений и принимать соответствующие меры.

Силикагель: доступное и универсальное решение

Силикагель – более доступный и универсальный материал, чем молекулярные сита. Он обладает хорошей адсорбционной способностью и может использоваться для осушения газов и жидкостей. Однако, его максимальное содержание влаги, которое он может поглотить, ограничено.

Часто используется в системах регенеративного осушения. Поток газа проходит через слой влажного силикагеля, который затем нагревается для удаления влаги. Этот процесс можно повторять многократно, что делает силикагель экономичным решением для непрерывных процессов.

Стоит отметить, что существует множество типов силикагеля с разной пористостью и размером частиц. Выбор конкретного типа зависит от требуемой скорости адсорбции и диапазона рабочих температур. Например, для работы при низких температурах рекомендуется использовать силикагель с высокой пористостью. Особенно аккуратным нужно быть с качеством силикагеля, поскольку некачественный продукт может содержать примеси, которые будут загрязнять осушаемый газ.

Регенерация осушителей: важный аспект эксплуатации

Эффективность адсорбционных осушителей напрямую зависит от качества регенерации. Неправильно проведенная регенерация может привести к снижению адсорбционной способности и даже к разрушению материала адсорбента.

Существует несколько способов регенерации: нагрев, вакуумная десорбция, использование сжатого газа. Выбор метода зависит от типа адсорбента и степени загрязнения. При нагреве необходимо соблюдать температурный режим, чтобы не повредить материал адсорбента. При вакуумной десорбции необходимо обеспечить достаточный вакуум для удаления влаги.

Я видел много случаев, когда регенерация осушителей проводилась ненадлежащим образом, что приводило к серьезным проблемам. Например, при использовании слишком высокой температуры при нагреве, силикагель разрушался и пылеобразование значительно увеличивалось. Или при недостаточном вакууме при вакуумной десорбции, в осушителе оставалось значительное количество влаги.

Активированный уголь в качестве дополнительного осушителя: не всегда лучший вариант

Иногда, в качестве дополнительного осушителя используют активированный уголь. Его адсорбционная способность к воде не так высока, как у молекулярных сит или силикагеля, однако активированный уголь обладает отличными адсорбционными свойствами к органическим веществам. Поэтому он может быть использован для предварительной очистки газа от органических загрязнений, что позволяет увеличить срок службы других осушителей.

Применение активированного угля может значительно снизить частоту регенерации основных осушителей, но это не всегда является оптимальным решением. Активированный уголь может загрязнять осушаемый газ, если не удален полностью. Кроме того, активированный уголь требует тщательного подбора типа и размера частиц, чтобы обеспечить оптимальную адсорбционную способность.

Одним из примеров успешного применения активированного угля я видел в системе очистки газа на нефтеперерабатывающем заводе. Активированный уголь использовался для удаления сернистых соединений и органических примесей, что позволило значительно увеличить срок службы силикагелевых осушителей.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство и перспективы развития

Компания ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство, как и многие другие производители, постоянно совершенствует технологии адсорбционных осушителей. Они активно разрабатывают новые материалы адсорбентов с улучшенными характеристиками, такие как повышенная адсорбционная способность и устойчивость к загрязнениям. Также ведется работа над улучшением конструкций осушителей, направленная на повышение эффективности регенерации и снижение энергопотребления.

Важно отметить, что развитие технологий осушения идет рука об руку с развитием автоматизированных систем управления. Современные системы управления позволяют автоматически контролировать параметры работы осушителей, такие как температура, давление и влажность, что позволяет оптимизировать процесс осушения и снизить затраты на энергию.

Я уверен, что в будущем адсорбционные осушители будут играть все более важную роль в различных отраслях промышленности. Развитие новых материалов и технологий управления позволит создать более эффективные и надежные системы осушения, которые будут соответствовать требованиям самых строгих задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Рефрижератные осушители

Рефрижератные осушители -

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов -

Подъемные краны

Подъемные краны -

Конструктивные элементы катков

Конструктивные элементы катков -

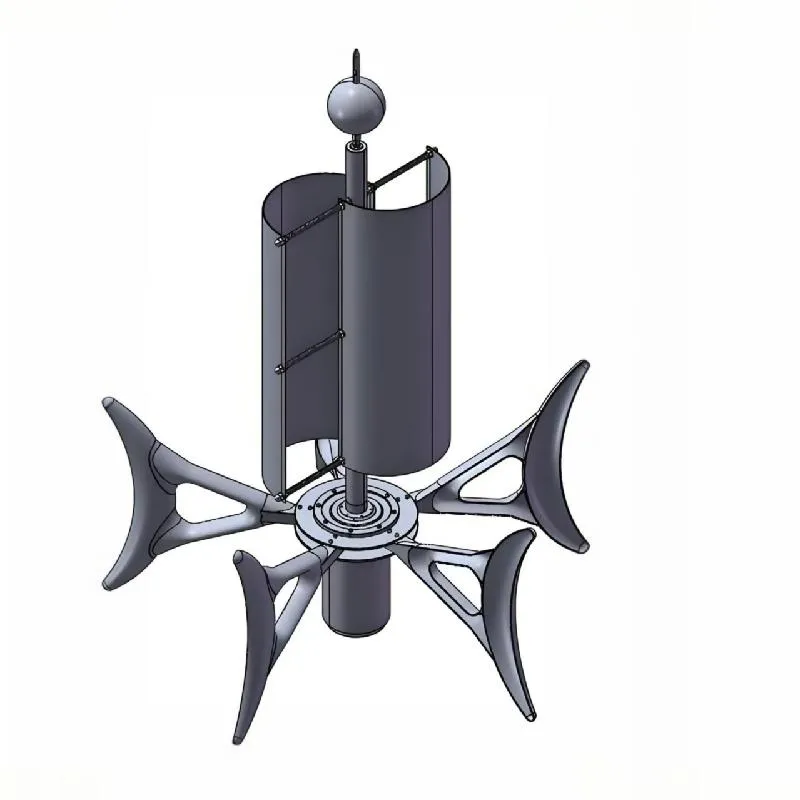

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Высотные загрузчики

Высотные загрузчики

Связанный поиск

Связанный поиск- Купить адсорбционный осушитель воздуха с горячей регенерацией

- Oem экскаватор с удлиненной стрелой

- Китай комбинированные осушители

- Оптом конструктивные элементы ножничного механизма

- Винтовой компрессор 0.6 квт

- Вилы скользящих погрузчиков

- Купить вертикальные воздухосборники

- Высококачественный маслозаполненные винтовые компрессоры

- Дешево стрела ковша экскаватора

- Ведущий экскаватор со стрелой