Известный компрессоры с интеллектуальным управлением

Интеллектуальное управление в области компрессионного оборудования – это, на первый взгляд, прекрасная идея. Все эти датчики, алгоритмы, самообучение… Но как на деле? Многие заказчики, видя красивую рекламу, ожидают чуда – компрессор, который сам подстроится под любую нагрузку, потребление энергии упадет до нуля, а поломок вообще не будет. Реальность, как всегда, оказывается сложнее. Мы в ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство уже несколько лет занимаемся разработкой и внедрением подобных систем, и с каждой новой реализацией убеждаемся, что это не просто модный тренд, а вполне себе инструмент, способный принести реальную пользу, при правильном подходе. Главное – понимать, что это не волшебная таблетка, а часть комплексной системы управления, требующая квалифицированного проектирования и обслуживания.

Что подразумевается под 'интеллектуальным управлением' в компрессорах?

Когда мы говорим об интеллектуальном управлении, то имеем в виду не просто автоматическое включение/выключение компрессора. Это гораздо шире. Речь идет о постоянном мониторинге ключевых параметров работы – давления, температуры, вибрации, расхода воздуха/газа. На основе этих данных, с помощью алгоритмов, компрессор может динамически регулировать свою производительность, оптимизировать расход энергии и даже предотвращать нештатные ситуации. Например, система может автоматически переключаться на более экономичный режим работы при снижении нагрузки, или предупреждать о возможном перегреве и необходимости обслуживания.

Существуют различные уровни интеллектуального управления. От простых систем, которые просто фиксируют и отображают данные, до сложных систем, способных проводить самодиагностику, прогнозировать поломки и даже автоматически заказывать запчасти. Выбор конкретной системы зависит от задач, которые необходимо решить, и от бюджета, который заказчик готов выделить. Нам часто задают вопрос: 'Нужно ли нам сразу внедрять самую продвинутую систему, если сейчас работает нормально?' Ответ обычно такой: 'Это зависит от ваших требований к надежности, энергоэффективности и стоимости эксплуатации. Стоит провести анализ, чтобы оценить потенциальную выгоду'.

Датчики и сбор данных – основа интеллектуального управления

Без качественных датчиков – никакого интеллекта. Ошибочно полагать, что можно построить интеллектуальную систему, используя дешевые и неточные датчики. Это как строить дом на шатком фундаменте – рано или поздно он рухнет. Мы сотрудничаем с ведущими производителями датчиков, которые обеспечивают высокую точность и надежность измерений. Важно не только сам датчик, но и его правильная установка и калибровка. Неправильная установка может привести к искажению данных и, как следствие, к неправильным решениям системы управления.

Кроме стандартных датчиков давления и температуры, современные системы управления могут использовать и другие датчики – например, датчики вибрации, расхода, давления масла. Данные от этих датчиков позволяют получить более полную картину о состоянии компрессора и оптимизировать его работу. Сбор данных – это непрерывный процесс, и данные должны регулярно анализироваться для выявления проблем и оптимизации работы системы. Наш программный комплекс, разработанный на базе платформы [здесь можно указать платформу, например, 'Siemens MindSphere' или 'Rockwell Automation FactoryTalk'], позволяет визуализировать данные, проводить анализ и формировать отчеты. Это существенно упрощает задачу мониторинга и управления компрессорным оборудованием.

Алгоритмы и машинное обучение: как компрессор 'думает'

Собранные данные – это только сырой материал. Чтобы из них получить полезную информацию, необходимы алгоритмы. Алгоритмы – это набор правил, которые позволяют системе принимать решения. Например, алгоритм может определять оптимальный режим работы компрессора в зависимости от нагрузки, или предупреждать о возможном перегреве. Современные системы управления используют методы машинного обучения, которые позволяют алгоритмам самообучаться и адаптироваться к изменяющимся условиям. Это означает, что система становится все более эффективной со временем.

Однако, не стоит переоценивать возможности машинного обучения. Алгоритм может ошибаться, если он обучен на недостаточном объеме данных или если данные содержат ошибки. Поэтому важно тщательно выбирать алгоритмы и проводить их валидацию на реальных данных. Мы постоянно работаем над улучшением наших алгоритмов, чтобы они были более точными и надежными. В частности, мы разрабатываем алгоритмы, которые позволяют прогнозировать поломки компрессора на основе данных о его состоянии. Это позволяет проводить профилактическое обслуживание и предотвращать аварии.

Практический пример: Оптимизация работы холодильного оборудования

Недавно мы внедряли нашу систему интеллектуального управления на предприятии, занимающемся производством полуфабрикатов. У них было несколько холодильных компрессоров, которые потребляли очень много электроэнергии. Изначально они полагались на периодические проверки и ручную настройку компрессоров. Это приводило к тому, что компрессоры часто работали на пределе своих возможностей, что увеличивало расход электроэнергии и сокращало срок их службы.

Мы установили датчики на все компрессоры и разработали алгоритмы, которые позволяли им динамически регулировать свою производительность в зависимости от загрузки холодильных камер. Результаты превзошли все ожидания. Расход электроэнергии снизился на 15%, а срок службы компрессоров увеличился на 20%. Самое главное – система автоматически предупреждала о возможных проблемах, что позволило предотвратить несколько аварийных ситуаций.

В процессе внедрения мы столкнулись с некоторыми трудностями. Например, оказалось, что исходные данные о работе компрессоров были неполными и неточными. Это потребовало дополнительного времени и усилий для их сбора и обработки. Но в конечном итоге мы смогли преодолеть эти трудности и добиться поставленных целей. Этот пример показывает, что внедрение интеллектуального управления в компрессионное оборудование – это инвестиция, которая окупается в долгосрочной перспективе.

Проблемы и подводные камни при внедрении

Не все так гладко, как может показаться на первый взгляд. Одним из основных проблем при внедрении интеллектуальных систем управления является необходимость интеграции с существующими системами автоматизации предприятия. Не все системы совместимы друг с другом, и интеграция может потребовать значительных усилий и затрат. Мы уделяем большое внимание совместимости наших систем с различными платформами автоматизации и предлагаем услуги по интеграции.

Другой проблемой является необходимость обучения персонала. Операторам необходимо научиться работать с новой системой, интерпретировать данные и принимать решения на их основе. Мы проводим обучение для персонала заказчика и предоставляем им техническую поддержку.

Кроме того, важно учитывать вопросы безопасности. Система управления должна быть защищена от несанкционированного доступа и от кибератак. Мы используем современные методы защиты данных, чтобы обеспечить безопасность наших систем.

Будущее интеллектуального управления в компрессорах

Нам кажется, что будущее интеллектуального управления в компрессорах – это дальнейшее развитие методов машинного обучения, использование больших данных и искусственного интеллекта. Мы планируем разрабатывать системы, которые смогут не только оптимизировать работу компрессоров, но и прогнозировать их поломки, оптимизировать логистику запасных частей и даже взаимодействовать с другими системами автоматизации предприятия.

Мы продолжаем работать над улучшением наших продуктов и услуг, чтобы предложить нашим клиентам самые современные и эффективные решения. Если вы заинтересованы в интеллектуальном управлении вашим компрессорным оборудованием, свяжитесь с нами. Мы поможем вам подобрать оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Воздухосборники

Воздухосборники -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов -

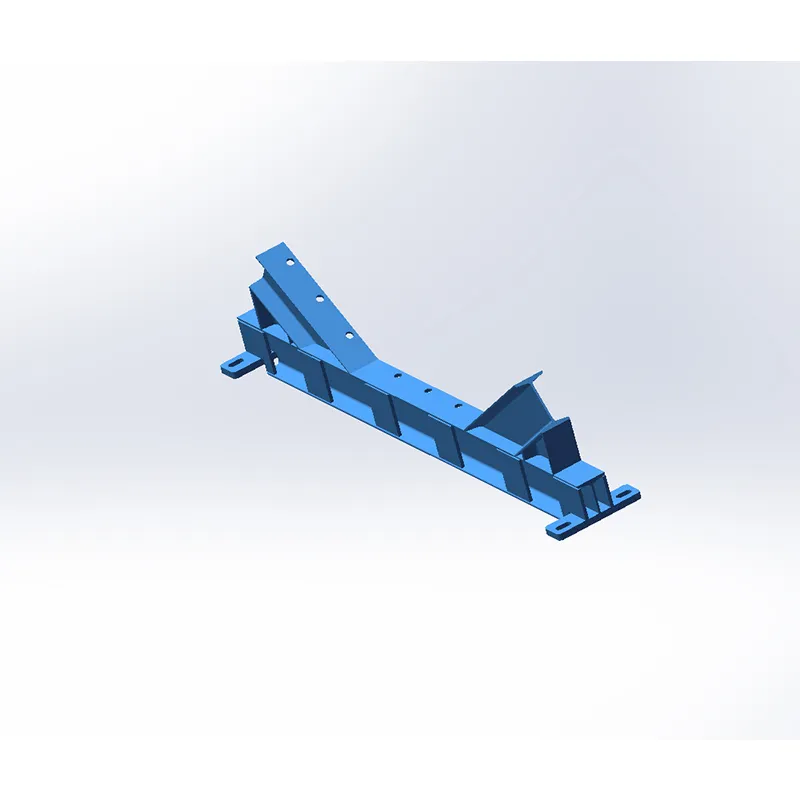

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Подъемные краны

Подъемные краны -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

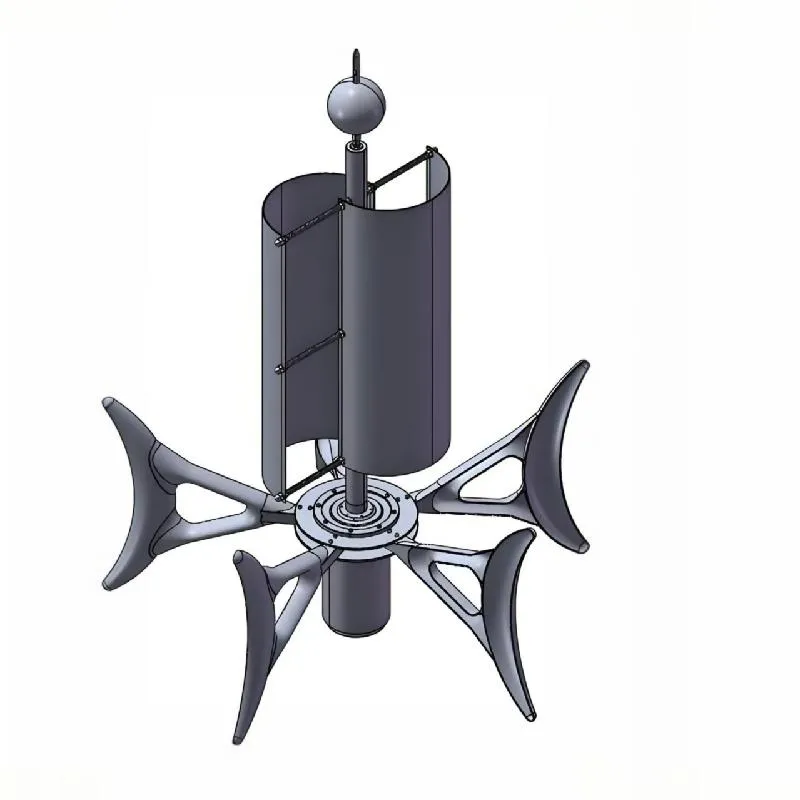

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Скользящие погрузчики

Скользящие погрузчики -

Телескопические подъемные рабочие платформы

Телескопические подъемные рабочие платформы -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков

Связанный поиск

Связанный поиск- Компрессоры винтовые электрические

- Известный рефрижератные осушители

- Китай рукояти экскаваторов

- Известный внедорожные подъемники

- Передняя стрела экскаватора

- Китай винтовые компрессоры воздуха

- Китай компрессоры с интеллектуальным управлением

- Дешево стрелы экскаваторов

- Ведущий крепление стрелы экскаватора

- Оптом адсорбционный осушитель горячей регенерации