Известный компрессоры с частотным регулированием на постоянных магнитах

Часто слышу разговоры о революции в компрессорной технике, связанной с компрессорами с частотным регулированием на постоянных магнитах. И, честно говоря, иногда кажется, что всё это немного… преувеличено. Много обещаний энергоэффективности, тишины и точности регулирования, но на практике всё не всегда так гладко. Поэтому решил поделиться своим опытом, а не просто перечислять характеристики и преимущества, которые обычно указывают в каталогах. Посмотрим, что действительно работает, а что – просто маркетинговый ход. Поговорим о реальных проблемах, которые возникают при внедрении таких систем, и о том, какие ошибки можно избежать.

Энергоэффективность: миф или реальность?

Давайте начнем с самого громкого – энергоэффективности. Теоретически, компрессоры с частотным регулированием способны значительно снижать потребление электроэнергии за счет адаптации производительности к фактическим потребностям процесса. В условиях переменной нагрузки это, безусловно, огромный плюс. На практике, однако, эффективность сильно зависит от конкретного применения и качества реализации. Раньше, когда мы проектировали системы для окрасочных кабин или пневматических установок с переменной нагрузкой, экономия достигала 30-40%. Но это требовало тщательной настройки и грамотного подбора компонентов – драйвера, компрессора и системы управления. Иначе можно получить не только неэффективность, но и повышенный уровень шума, нестабильность давления и даже преждевременный выход из строя оборудования.

Мы однажды столкнулись с проблемой, когда внедряли компрессор с частотным регулированием в систему охлаждения серверной. Первоначально заявленная экономия была впечатляющей. Однако, после нескольких месяцев эксплуатации выяснилось, что компрессор работает на минимальной мощности большую часть времени, что приводит к увеличению времени цикла охлаждения и, как следствие, к перегреву серверов. Пришлось пересмотреть алгоритм управления и добавить систему резервирования, чтобы обеспечить стабильное охлаждение даже при минимальной мощности компрессора. Ключевой вывод: просто установить компрессор с частотным регулированием недостаточно, нужно учитывать все факторы, влияющие на производительность и надежность системы.

Выбор драйвера: сердце системы

Пожалуй, самый важный компонент в системе компрессора с частотным регулированием – это драйвер. Он отвечает за преобразование переменного тока в постоянный и управление скоростью вращения компрессора. Разные производители предлагают драйверы с разными характеристиками и функциональностью. Стоит обратить внимание на такие параметры, как точность управления, скорость реакции на изменения нагрузки, наличие встроенных алгоритмов защиты и возможность интеграции с системами автоматизации. Не стоит экономить на драйвере, так как от его качества напрямую зависит надежность и долговечность всей системы. Мы в ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство всегда уделяем особое внимание выбору драйверов, сотрудничая с проверенными поставщиками и проводя тщательные испытания.

Проблемы с частотой и пульсацией давления

Еще одна распространенная проблема – это пульсация давления. При частотном регулировании компрессора возникает небольшая пульсация давления, которая может негативно влиять на работу оборудования, чувствительного к изменениям давления, например, на распылительные системы или системы подачи воздуха в пневматические инструменты. Для устранения пульсации используют различные методы, такие как добавление накопительных баков, использование фильтров или применение алгоритмов управления, которые сглаживают изменения давления. Однако, добавление баков увеличивает габариты системы и требует дополнительного пространства. Иногда лучше использовать более сложные алгоритмы управления, которые позволяют поддерживать стабильное давление без добавления баков. Решение зависит от конкретных требований приложения и экономической целесообразности.

В одном из проектов для завода по производству металлоконструкций мы столкнулись с проблемой пульсации давления в системе подачи воздуха для токарных станков. Изначально мы использовали простое решение – накопительный бак. Однако, пульсация оставалась заметной, что приводило к снижению качества обработки. В итоге, мы пересмотрели алгоритм управления, добавили систему фильтрации и смогли добиться значительного снижения пульсации, обеспечив стабильное давление и высокое качество обработки.

Обслуживание и надежность: важные аспекты

Компрессоры с частотным регулированием сложнее в обслуживании, чем традиционные компрессоры. Необходимо регулярно проверять состояние драйвера, датчиков давления и температуры, а также проводить диагностику системы управления. Важно следить за температурой драйвера, так как перегрев может привести к его выходу из строя. Мы рекомендуем проводить плановое техническое обслуживание не реже одного раза в год, чтобы избежать серьезных поломок и продлить срок службы оборудования.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство предлагает комплексные решения для автоматизации компрессорных станций, включая разработку систем управления, поставку оборудования и проведение технического обслуживания. Мы постоянно совершенствуем наши технологии и стремимся к тому, чтобы наша продукция была максимально надежной и эффективной. На нашем сайте https://www.ahgat.ru вы можете ознакомиться с нашим ассортиментом и связаться с нашими специалистами для получения консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

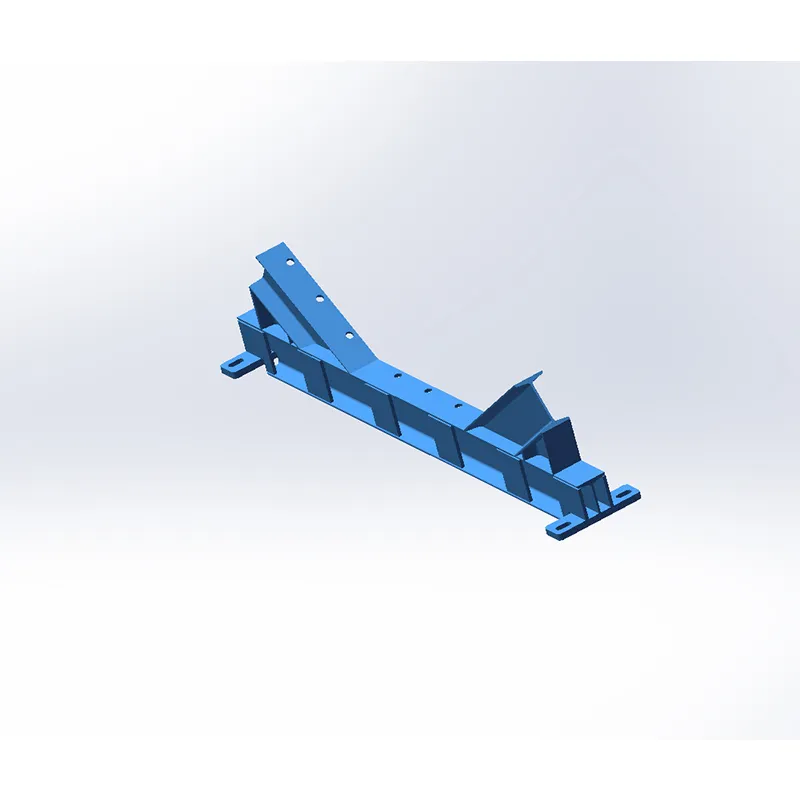

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Рефрижератные осушители

Рефрижератные осушители -

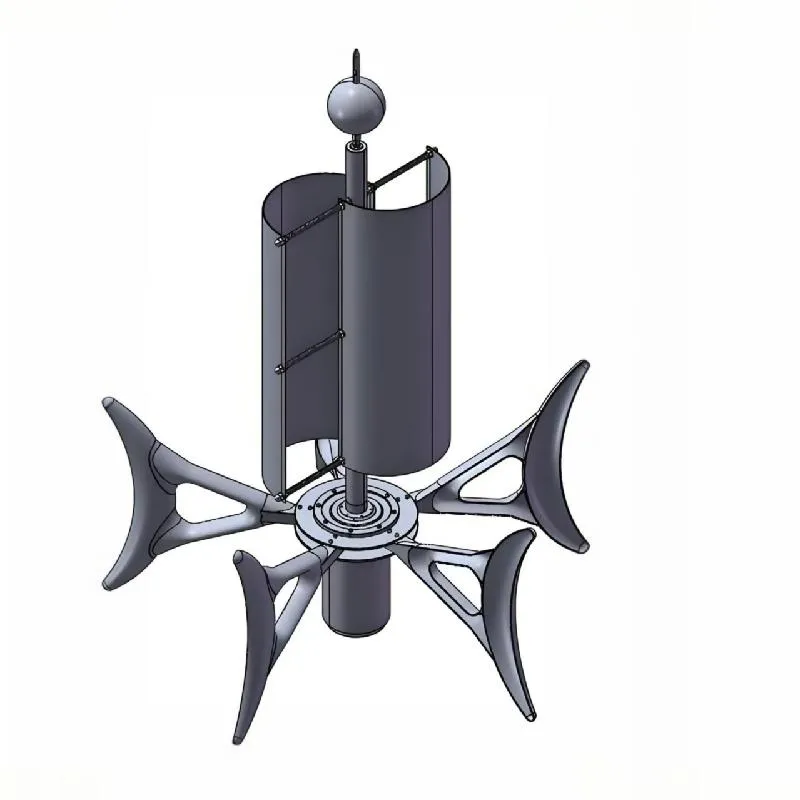

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

Скользящие погрузчики

Скользящие погрузчики -

Конструктивные элементы катков

Конструктивные элементы катков -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Телескопические подъемные рабочие платформы

Телескопические подъемные рабочие платформы

Связанный поиск

Связанный поиск- Выравнивающие плиты асфальтоукладчиков

- Oem замена стрелы экскаватора

- Купить ковш гусеничного экскаватора

- Купить работа ковша экскаватора

- Китай вилы скользящих погрузчиков

- Высококачественный компрессор винтовой воздушный

- Высококачественный винтовой компрессор 0.8 квт

- Китай среднего давления рефрижератные осушители

- Захваты скользящих погрузчиков

- Купить платформы подъемных машин