Известный конструктивные элементы ножничного механизма

Ножничный механизм… часто рассматривается как простейшее решение для преобразования поступательного движения в возвратно-поступательное. Но давайте начистоту, в реальной практике все не так однозначно. Многие начинающие инженеры, особенно при работе с небольшими нагрузками, ограничиваются стандартными решениями, не задумываясь о тонкостях и компромиссах. Например, часто упрощают конструкцию, жертвуя долговечностью и точностью. Я сам в начале карьеры допускал подобные ошибки. Результатом, как правило, оказывается преждевременный выход из строя, повышенный уровень шума и вибраций, и, конечно, разочарование.

Обзор: Что важно знать о ножницах

Этот материал – попытка систематизировать основные конструктивные элементы **ножничного механизма**, выявить типичные ошибки и обсудить варианты оптимизации. Мы затронем вопросы выбора материалов, расчеты нагрузок, особенности монтажа и обслуживания. Главная цель – не просто перечислить элементы, а понять их взаимосвязь и влияние на общую производительность и надежность.

Основные элементы и их функции

В первую очередь, это, конечно, сама конструкция, состоящая из двух ?ножниц?. Они могут быть выполнены из различных материалов – от стали до алюминиевых сплавов, выбор зависит от требуемой прочности и веса. Далее – шарнирные соединения, которые обеспечивают возвратно-поступательное движение. Качество этих соединений критически важно для плавности работы и долговечности механизма.

Важным элементом является система привода. Она может быть механической (ручной, шестеренчатая передача), гидравлической или электрической. Выбор системы привода напрямую влияет на требуемую мощность, скорость и точность движения. Необходимо тщательно продумать характеристики привода, чтобы он соответствовал предполагаемым нагрузкам.

Наконец, не стоит забывать о системе демпфирования. В **ножничных механизмах** часто возникают колебания, которые могут привести к износу деталей и снижению точности. Использование демпферов позволяет снизить амплитуду колебаний и улучшить плавность работы механизма.

Выбор материалов: баланс между прочностью и весом

Выбор материала для **ножниц** – это компромисс между необходимой прочностью и допустимым весом. Сталь – наиболее распространенный вариант, она обладает высокой прочностью и износостойкостью. Однако сталь тяжелее алюминия, что может быть критично в некоторых приложениях. Алюминиевые сплавы легче, но менее прочные, поэтому их использование требует более тщательного проектирования и расчета нагрузок.

При работе с агрессивными средами стоит обратить внимание на специальные сплавы, устойчивые к коррозии. Например, для работы в пищевой промышленности используют нержавеющую сталь. Важно учитывать также особенности обработки материала – термообработка позволяет повысить прочность и износостойкость стальных деталей.

Мы в ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство часто сталкиваемся с вопросом выбора материалов для **ножниц**, используемых в производственных линиях. В одном из проектов мы перешли на использование сплава 6061-T6 вместо стали 40Х, что позволило значительно снизить вес конструкции, не ухудшив при этом ее прочность. Конечно, это потребовало пересмотра расчетных нагрузок и изменения конструкции шарниров.

Типы шарнирных соединений и их характеристики

Существуют различные типы шарнирных соединений для **ножниц** – поворотные, качающиеся, шарниры с демпфированием. Выбор типа шарнира зависит от требуемых характеристик механизма.

Поворотные шарниры обеспечивают плавное возвратно-поступательное движение, но требуют более точной обработки и контроля качества. Качающиеся шарниры проще в изготовлении и обслуживании, но могут создавать дополнительные вибрации. Шарниры с демпфированием используются для снижения амплитуды колебаний и улучшения плавности работы механизма.

На практике, часто используют комбинацию различных типов шарниров. Например, для обеспечения плавного движения в одной части конструкции используют поворотные шарниры, а для снижения вибраций в другой – шарниры с демпфированием. Необходимо учитывать также влияние нагрузки и скорости движения на выбор типа шарнира.

Расчет нагрузок и предельных состояний

Правильный расчет нагрузок и предельных состояний – это залог надежной работы **ножничного механизма**. Необходимо учитывать все возможные нагрузки – статическую, динамическую, ударную. Расчет должен проводиться с учетом коэффициентов запаса прочности, чтобы обеспечить безопасную эксплуатацию механизма.

При расчете нагрузок стоит учитывать также влияние внешних факторов – температуры, влажности, вибрации. В агрессивных средах необходимо использовать специальные материалы и покрытия, чтобы защитить детали от коррозии. Мы в ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство всегда уделяем особое внимание расчету нагрузок и предельных состояний, чтобы гарантировать долговечность и надежность наших изделий.

Несколько лет назад у нас была проблема с выходом из строя **ножниц**, используемых для обрезки листового металла. После анализа причины выявилось, что нагрузка на шарниры превышала расчетные значения. Это было связано с неправильным выбором материала и недостаточным запасом прочности. После перепроектирования конструкции и использования более прочных материалов проблема была решена.

Особенности монтажа и обслуживания

Правильный монтаж и обслуживание **ножничного механизма** – это важный фактор, влияющий на его долговечность и надежность. При монтаже необходимо соблюдать технологию сборки и использовать правильные крепежные элементы. Необходимо также регулярно проверять состояние шарниров, подшипников и других деталей, и своевременно производить их смазку и замену.

Важно также следить за чистотой механизма и защищать его от попадания пыли и грязи. В агрессивных средах необходимо регулярно проводить очистку и консервацию деталей. Регулярное обслуживание позволяет предотвратить преждевременный выход из строя механизма и продлить срок его службы.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство предлагает услуги по монтажу и обслуживанию **ножничных механизмов**. Наши специалисты имеют большой опыт работы с различными типами механизмов и могут предложить оптимальное решение для ваших задач.

Перспективы развития: Интеллектуальные ножницы

Сейчас активно развивается направление **интеллектуальных ножниц**. Внедрение датчиков, систем контроля и автоматизации позволяет повысить точность, производительность и безопасность работы этих механизмов. Например, можно использовать датчики силы для контроля нагрузки на ножницы, датчики положения для контроля траектории движения, и системы автоматического управления для оптимизации работы механизма.

Автоматизация **ножничных механизмов** позволяет снизить трудозатраты и повысить качество продукции. Например, в автомобильной промышленности используются автоматические ножницы для вырезания деталей из листового металла, а в текстильной промышленности – для раскроя ткани. Мы рассматриваем возможность внедрения таких технологий в наши производственные процессы.

Мы уверены, что **интеллектуальные ножницы** – это будущее производственной промышленности. Развитие этой технологии позволит повысить эффективность производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рефрижератные осушители

Рефрижератные осушители -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Скользящие погрузчики

Скользящие погрузчики -

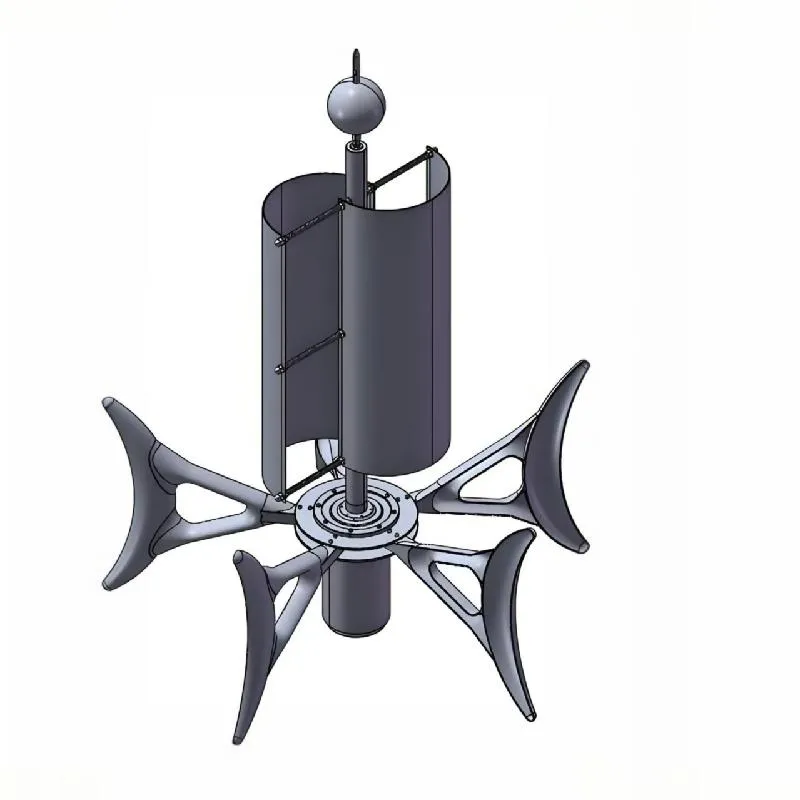

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Воздухосборники

Воздухосборники -

Конструктивные элементы катков

Конструктивные элементы катков -

Подъемники

Подъемники -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Подъемные краны

Подъемные краны -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов

Связанный поиск

Связанный поиск- Дешево высокотемпературные рефрижератные осушители

- Высококачественный передняя стрела экскаватора погрузчика

- Гусеничный ножничный подъемник

- Высококачественный быстросъемные устройства скользящих погрузчиков

- Оптом беспилотные agv

- Китай адсорбционный осушитель бытовой

- Купить винтовые компрессоры мощность

- Дешево внедорожные подъемники

- Купить низкого давления воздухосборники

- Купить высокого давления рефрижератные осушители