Компрессоры с интеллектуальным управлением

Все чаще слышишь про автоматизацию и 'умные' решения в промышленном оборудовании. И когда речь заходит о компрессоры с интеллектуальным управлением, кажется, что это панацея от всех бед – экономия, надежность, оптимизация. Но на практике все не так однозначно. Помню, как однажды на одном из крупных химических предприятий установили систему управления, основанную на сложных алгоритмах и большом количестве датчиков. Обещали революционные результаты. А в итоге получили кучу проблем с интеграцией и сложностью диагностики. Задача, конечно, интересная, но подходить к ней нужно с пониманием реальных особенностей производства.

Что такое 'умный' компрессор и зачем он нужен?

Итак, что подразумевается под термином компрессоры с интеллектуальным управлением? В первую очередь, это системы, которые используют данные, поступающие от датчиков – давления, температуры, расхода, вибрации – для оптимизации работы компрессора. Это может быть динамическая регулировка скорости вращения, изменение параметров работы в зависимости от нагрузки, прогнозирование отказов и, конечно, снижение энергопотребления. Не стоит забывать и про возможности удаленного мониторинга и диагностики – теперь можно оперативно выявлять проблемы и принимать меры, не выезжая на объект. И это, безусловно, важное конкурентное преимущество.

Зачем это нужно? В первую очередь, для повышения эффективности. Компрессоры – это существенная статья расходов на электроэнергию в большинстве производств. Даже небольшая экономия, полученная за счет оптимизации работы, может существенно повлиять на финансовые показатели компании. Во-вторых, для увеличения срока службы оборудования. Раннее выявление аномалий позволяет предотвратить серьезные поломки и дорогостоящий ремонт. В-третьих, для повышения безопасности. Автоматическое отключение компрессора при возникновении аварийной ситуации может предотвратить серьезные последствия.

Типы систем управления и их особенности

Существуют разные подходы к реализации интеллектуального управления компрессорами. Самый простой вариант – это системы с программируемыми логическими контроллерами (PLC). Они позволяют задавать простые алгоритмы управления, основанные на заранее определенных параметрах. Это достаточно надежный и проверенный подход, но он не обладает гибкостью и возможностями адаптации к изменяющимся условиям.

Более продвинутый вариант – это использование систем на базе распределенных измерительных систем (DCS) или автоматизированных систем управления технологическими процессами (АСУТП). Эти системы позволяют собирать и анализировать большие объемы данных, использовать сложные алгоритмы оптимизации и прогнозирования, а также обеспечивают интеграцию с другими системами управления предприятием. Но они требуют более высокой квалификации персонала и более сложных затрат на внедрение.

Есть и совсем новые подходы, основанные на искусственном интеллекте и машинном обучении. Они позволяют обучать систему на основе исторических данных и постоянно совершенствовать алгоритмы управления. Но этот подход пока находится на стадии активного развития и требует большого объема данных для обучения. Некоторые компании, например, ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство, активно занимаются разработкой решений на базе ИИ для оптимизации работы промышленного оборудования, в том числе и компрессоров. Их опыт показывает, что даже в сложных производственных условиях можно добиться впечатляющих результатов.

Сложности внедрения и возможные проблемы

Несмотря на все преимущества, внедрение компрессоры с интеллектуальным управлением – это непростая задача. Одна из основных сложностей – это интеграция с существующей инфраструктурой. Большинство предприятий используют устаревшее оборудование и системы управления, которые несовместимы с современными решениями. Это может потребовать значительных затрат на модернизацию.

Другая проблема – это квалификация персонала. Для работы с современными системами управления требуются специалисты с высокой квалификацией в области автоматизации, программирования и анализа данных. Нехватка таких специалистов – это серьезное препятствие для внедрения интеллектуальных систем управления. Но можно рассматривать варианты обучения существующего персонала или привлечения внешних консультантов.

И, конечно, не стоит забывать про риски, связанные с безопасностью данных. Системы управления компрессорами собирают большое количество конфиденциальной информации о производственном процессе. Необходимо обеспечить надежную защиту этих данных от несанкционированного доступа.

Пример из практики: Оптимизация работы вихревых компрессоров

Недавно мы работали с предприятием, на котором использовались вихревые компрессоры для подачи воздуха в технологические линии. Изначально управление компрессорами осуществлялось вручную, что приводило к значительным колебаниям давления и энергопотреблению. Мы внедрили систему интеллектуального управления, основанную на алгоритмах прогнозирования и оптимизации работы вихревых компрессоров.

В результате удалось снизить энергопотребление на 15%, уменьшить количество аварийных остановок и повысить надежность работы оборудования. Система автоматически регулировала скорость вращения компрессора в зависимости от нагрузки, что позволило избежать перегрузок и повысить эффективность работы. Самое интересное, что для обучения алгоритмов нам не потребовалось больших объемов исторических данных – система быстро адаптировалась к новым условиям.

Перспективы развития и тенденции

В ближайшем будущем можно ожидать дальнейшего развития компрессоры с интеллектуальным управлением в направлении интеграции с другими системами автоматизации предприятия, использования более сложных алгоритмов оптимизации и прогнозирования, а также внедрения технологий искусственного интеллекта и машинного обучения. Важной тенденцией будет также развитие облачных решений для удаленного мониторинга и диагностики оборудования.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство, как один из лидеров в области интеллектуального производства, активно работает над созданием новых решений для оптимизации работы промышленного оборудования, в том числе и компрессоров. Их опыт и разработки демонстрируют, что интеллектуальное управление компрессорами – это перспективное направление, которое может принести значительные выгоды предприятиям различных отраслей промышленности. Главное – подходить к внедрению с пониманием реальных особенностей производства и учитывать все возможные риски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

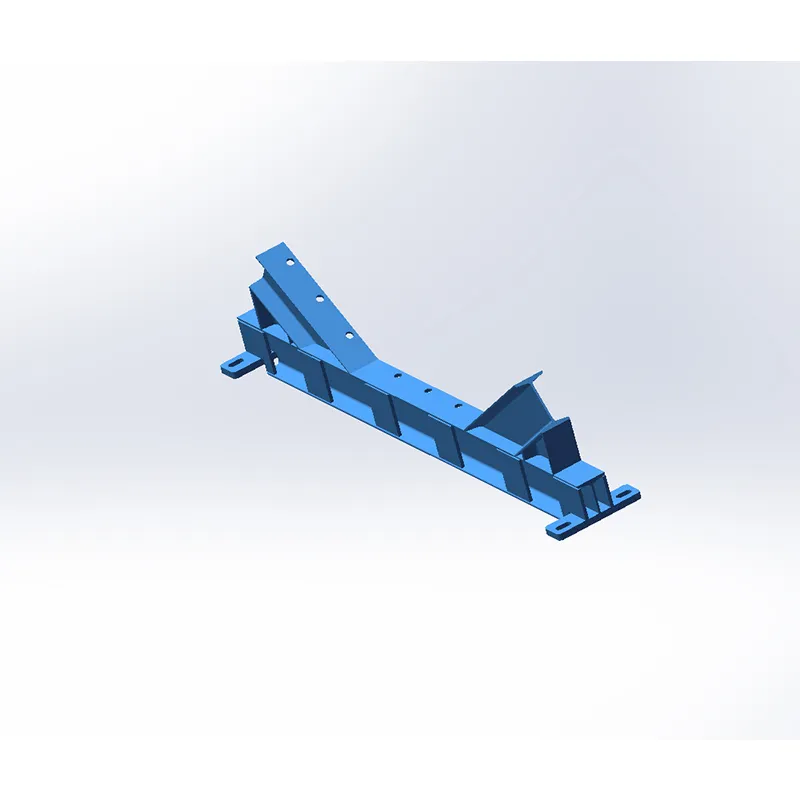

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

Скользящие погрузчики

Скользящие погрузчики -

Подъемные краны

Подъемные краны -

Конструктивные элементы катков

Конструктивные элементы катков -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

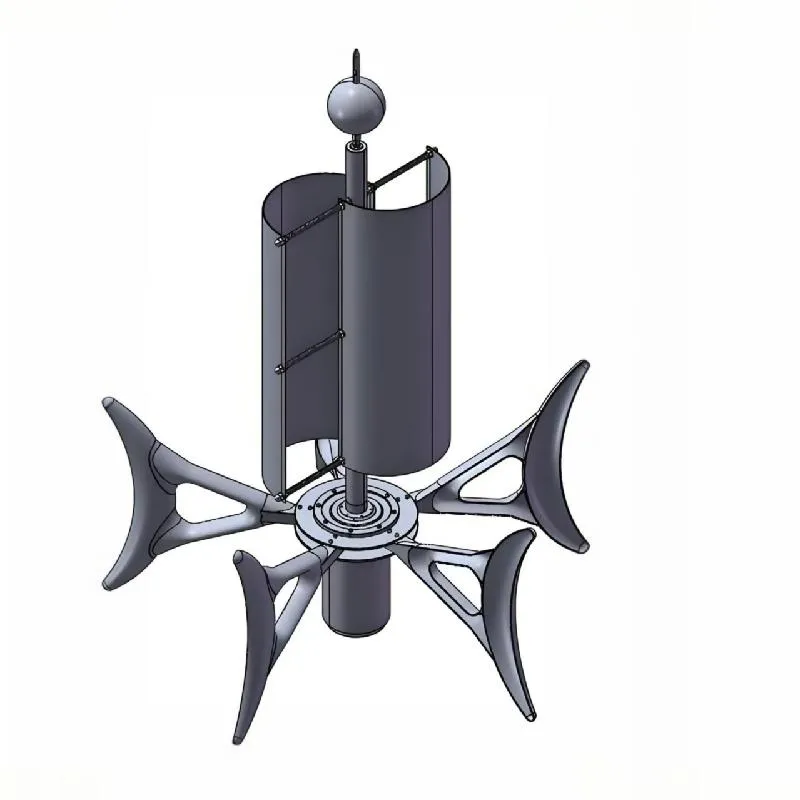

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров

Связанный поиск

Связанный поиск- Китай низкотемпературные рефрижератные осушители

- Oem осушитель воздуха адсорбционного типа

- Дешево высокого давления воздухосборники

- Китай среднего давления рефрижератные осушители

- Китай компрессор винтовой с осушителем

- Китай адсорбционный осушитель сжатого воздуха для компрессора

- Дешево адсорбционный осушитель воздуха для компрессора

- Высококачественный конструктивные элементы ножничного механизма

- Высококачественный работа ковша экскаватора

- Высококачественный горизонтальные воздухосборники