Конструктивные элементы ножничного механизма

Ножничный механизм – это, на первый взгляд, простое решение для создания подъёмных конструкций. Но как часто мы, инженеры, склонны недооценивать сложность его проектирования и изготовления? Многие начинающие проекты, на мой взгляд, терпят неудачу из-за неправильного подхода к выбору и расчёту основных конструктивных элементов ножничного механизма. Особенно это касается корректного определения нагрузок и момента инерции. Хочется поделиться не готовыми решениями, а скорее наработками, основанными на опыте реализации различных проектов. Не претендую на абсолютную истину, а лишь на возможность начать полезный разговор.

Введение: Зачем тратить время на детальный анализ?

Понимаю, соблазн – быстро собрать 'что-то похожее' на ножничный механизм, используя готовые детали или упрощённые расчеты. Но это часто приводит к нестабильности, повышенному износу, а в худшем случае – к поломке конструкции. Конструктивные элементы ножничного механизма напрямую влияют на его долговечность и безопасность. Недостаточно просто соединить рамы и стержни – нужно понимать, как они будут деформироваться под нагрузкой, какие напряжения возникают в точках соединения, и как эти напряжения распределяются по всей конструкции. Помню один случай, когда мы изготавливали подъемник для складского помещения. Изначальный проект был слишком упрощен. В итоге, после нескольких поломок одного и того же элемента, пришлось пересчитывать всю конструкцию с учетом более точного анализа напряжений.

Особенно это актуально для механизмов, работающих в условиях динамических нагрузок или с переменной нагрузкой. В таких случаях простое статическое тестирование не дает адекватной картины. Нужны сложные компьютерные модели, которые учитывают нелинейные свойства материалов и динамические эффекты. Именно здесь возникают самые большие сложности для небольших предприятий, у которых нет доступа к современному программному обеспечению и квалифицированным специалистам.

Основные элементы и их взаимодействие

Давайте рассмотрим основные конструктивные элементы ножничного механизма и их особенности. Рама, конечно, – это основа всего механизма. Она должна быть достаточно прочной и жесткой, чтобы выдерживать все нагрузки. Выбор материала рамы зависит от предполагаемых нагрузок и условий эксплуатации. Чаще всего используют сталь, но в некоторых случаях могут применяться алюминиевые сплавы или даже композитные материалы. Важно также правильно спроектировать соединения элементов рамы – они должны быть надежными и устойчивыми к вибрации.

Далее идет система стержней, которые обеспечивают подъемную функцию. Эти стержни должны быть достаточно длинными и прочными, чтобы обеспечить необходимый ход и грузоподъемность. Важно учитывать, что стержни подвергаются значительным изгибающим напряжениям, особенно в момент максимальной нагрузки. Поэтому их необходимо тщательно проектировать и изготавливать. Причем, не всегда достаточно просто увеличить толщину стержня – нужно учитывать его геометрию и способ крепления.

Не стоит забывать и о системе приводов. Она обеспечивает движение стержней и рамы. Выбор типа привода зависит от требуемой скорости и точности перемещения, а также от предполагаемой нагрузки. Чаще всего используют редукторы, которые позволяют увеличить крутящий момент и уменьшить скорость вращения двигателя. Но в некоторых случаях могут применяться гидравлические или пневматические приводы.

Проблемы и решения: реальный опыт

На практике часто возникает проблема с неравномерным распределением нагрузки между стержнями. Это может привести к их повышенному износу и поломке. Для решения этой проблемы можно использовать специальные демпферы или амортизаторы, которые поглощают энергию ударов и вибраций. Еще один распространенный вариант – использование дополнительных опорных элементов, которые равномерно распределяют нагрузку между стержнями.

Мы однажды сталкивались с проблемой деформации рамы под нагрузкой. Оказалось, что в местах соединения рамы и стержней были не предусмотрены достаточные укосины. После добавления укосин деформация значительно уменьшилась, а конструкция стала более устойчивой.

Влияние точности изготовления

Очень часто пренебрегают точностью изготовления конструктивных элементов ножничного механизма. Небольшие отклонения в размерах деталей могут привести к серьезным проблемам при сборке и эксплуатации. Например, если стержни не будут идеально параллельны, то это может вызвать неравномерное распределение нагрузки и привести к их перекосу.

Для обеспечения высокой точности изготовления необходимо использовать современное оборудование и квалифицированный персонал. Также важно проводить тщательный контроль качества на всех этапах производства.

Сборка и монтаж

Правильная сборка и монтаж – это не менее важный этап, чем проектирование и изготовление. Необходимо строго соблюдать технологию сборки и использовать правильные крепежные элементы. Важно также убедиться, что все соединения надежно закреплены и не имеют люфтов.

Мы часто видим, как при сборке ножничных механизмов используются некачественные крепежные элементы. Это может привести к ослаблению конструкции и ее поломке. Поэтому, всегда следует использовать только сертифицированные крепежные элементы и соблюдать рекомендации по их монтажу.

Перспективы развития: новые технологии и материалы

В настоящее время активно разрабатываются новые технологии и материалы для конструктивных элементов ножничного механизма. Например, все более популярным становится использование композитных материалов, которые обладают высокой прочностью и легкостью. Также активно развиваются методы 3D-печати, которые позволяют изготавливать сложные детали с высокой точностью.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство активно сотрудничает с ведущими научно-исследовательскими институтами и предприятиями для разработки новых технологий и материалов для производства ножничных механизмов. Мы уверены, что в будущем эти механизмы станут еще более надежными, эффективными и безопасными.

Не стоит забывать про важность автоматизированного контроля качества. Сейчас применяют различные системы, которые позволяют автоматически проверять размеры деталей, геометрию конструкции и другие параметры. Это значительно повышает точность и надежность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

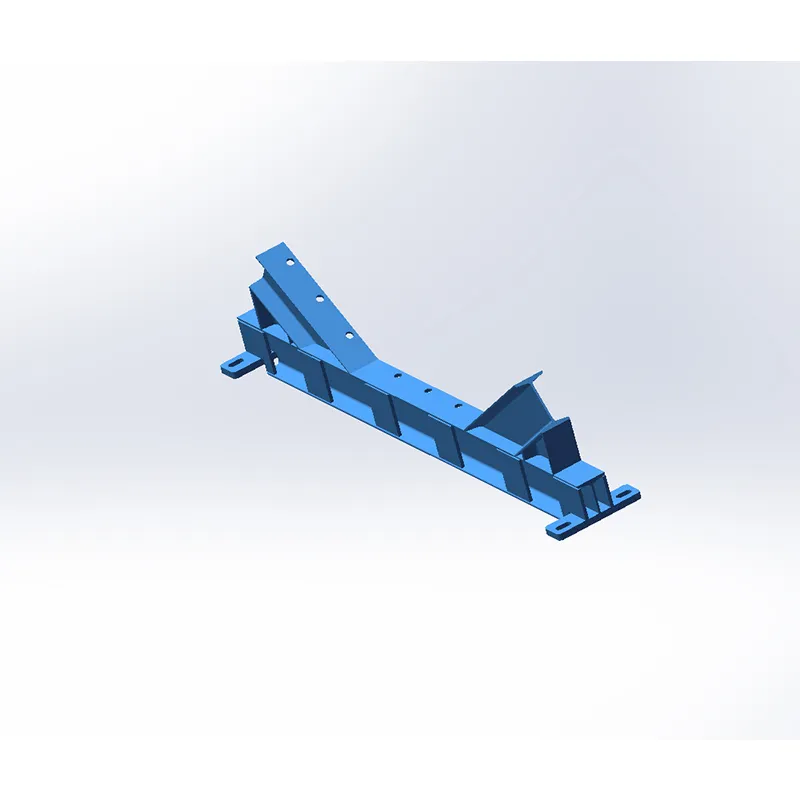

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

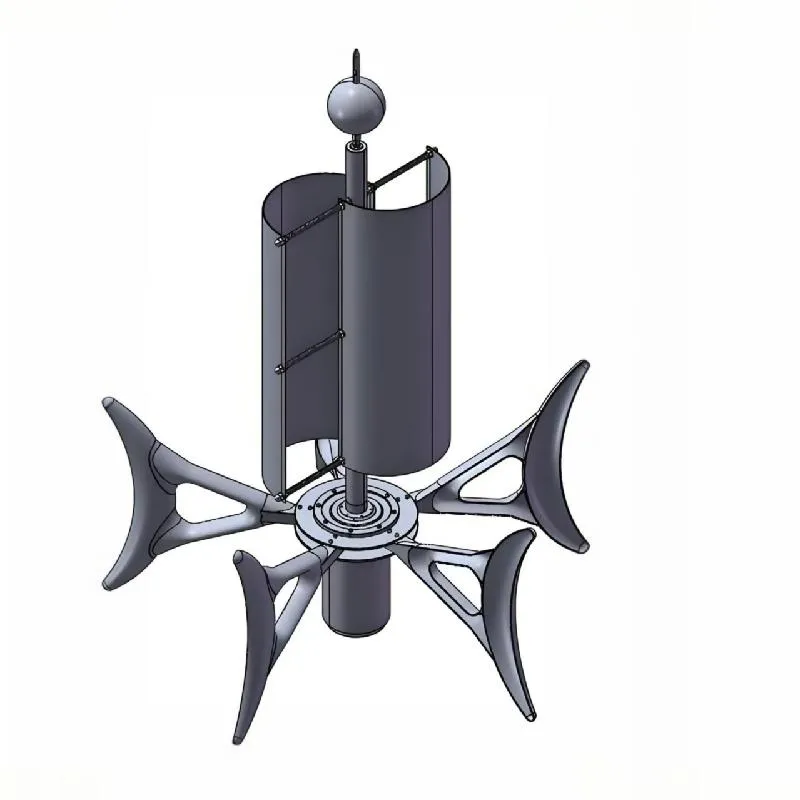

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Воздухосборники

Воздухосборники -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

Рефрижератные осушители

Рефрижератные осушители -

Высотные загрузчики

Высотные загрузчики -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов -

Телескопические подъемные рабочие платформы

Телескопические подъемные рабочие платформы

Связанный поиск

Связанный поиск- Китай углеродистые воздухосборники

- Стрела экскаватора бу

- Высококачественный электрические беспилотные работы agv

- Высококачественный платформы подъемных машин

- Oem дорожно-строительная техника

- Oem экскаватора погрузчика задняя стрела

- Oem рамы погрузчиков

- Дешево компрессоры с интеллектуальным управлением

- Воздушный компрессоры

- Навесное оборудование погрузчиков