Оптом компрессоры с интеллектуальным управлением

Оптом компрессоры с интеллектуальным управлением… Звучит неплохо, как маркетинговый слоган, правда? Часто вижу, как компании нацелены на продвижение именно этого, но на практике возникает вопрос: насколько это действительно необходимо? Не проще ли выбрать надежный компрессор с хорошей репутацией и грамотно его эксплуатировать? Я уже много лет работаю в сфере компрессорного оборудования, и могу сказать одно – 'интеллект' в компрессоре – это не панацея, а скорее инструмент, который может принести реальную пользу при грамотном применении и мониторинге. В последнее время наблюдается всплеск интереса к автоматизации, но важно понимать, что не всегда самая дорогая и 'умная' система – самая эффективная.

Что мы имеем в виду под 'интеллектуальным управлением'?

Когда мы говорим об компрессорах с интеллектуальным управлением, то обычно имеем в виду системы, которые способны анализировать различные параметры работы – давление, температуру, расход, уровень масла и т.д. Эти данные обрабатываются встроенным микропроцессором, который, в свою очередь, может автоматически регулировать мощность компрессора, оптимизировать режимы работы, предупреждать о возможных неисправностях и даже интегрироваться с системами управления зданием.

Тут важно понимать разницу между простыми автоматическими системами и действительно 'умными' решениями. В первом случае это, как правило, регулировка мощности по заданному параметру – например, поддержание определенного давления. Во втором – более сложные алгоритмы, которые учитывают множество факторов и оптимизируют работу компрессора для достижения максимальной эффективности и надежности. Это может включать в себя адаптацию к изменяющимся условиям эксплуатации, прогнозирование отказов и автоматическое выключение в случае критических ситуаций.

Преимущества и недостатки автоматизации

Пожалуй, самым очевидным преимуществом интеллектуальных компрессоров является повышение эффективности. Автоматическая оптимизация режимов работы позволяет сократить расход электроэнергии и продлить срок службы оборудования. Кроме того, система мониторинга позволяет оперативно выявлять потенциальные проблемы и предотвращать дорогостоящие поломки. Например, часто мы сталкиваемся с ситуацией, когда износ подшипников можно было бы отследить заранее, если бы в компрессоре была система контроля вибрации и температуры.

Однако, автоматизация не лишена недостатков. Во-первых, это стоимость. Компрессоры с интеллектуальным управлением, как правило, дороже традиционных моделей. Во-вторых, это сложность обслуживания. Для настройки и диагностики этих систем требуются специальные знания и навыки. В-третьих, это зависимость от электроники. Неисправность микропроцессора может привести к остановке всего компрессора. Мы даже видели случаи, когда из-за сбоя программного обеспечения приходилось полностью перенастраивать систему.

Реальный опыт: оптимизация и сложности

Недавно мы работали с одним клиентом – производственным предприятием, которое использовало старый парк компрессоров. Они решили заменить их на современные модели с интеллектуальным управлением. Первые результаты были впечатляющими – снижение энергопотребления на 15-20%. Но вскоре возникли проблемы. Система начала генерировать ложные срабатывания, компрессор периодически отключался без видимой причины. Оказалось, что алгоритм оптимизации не учитывал особенности производственного процесса – например, кратковременные пики нагрузки. Пришлось перенастраивать систему и разрабатывать индивидуальные алгоритмы, чтобы добиться стабильной работы.

Этот случай – типичный пример того, как автоматизация может принести пользу только при правильной настройке и адаптации к конкретным условиям эксплуатации. Нельзя просто 'включить и забыть'. Необходим тщательный анализ производственного процесса, грамотная настройка параметров и регулярный мониторинг работы системы.

Сложности интеграции с существующими системами

Еще одна проблема, с которой мы часто сталкиваемся, – это интеграция интеллектуальных компрессоров с существующими системами управления зданием или производством. Для этого требуется совместимость протоколов и наличие соответствующих интерфейсов. Не всегда это возможно, особенно если речь идет о старом оборудовании. В некоторых случаях приходится использовать дополнительные устройства – например, преобразователи протоколов – для обеспечения совместимости. Это, безусловно, увеличивает стоимость и сложность проекта.

С ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство часто сотрудничаем по вопросам внедрения подобных систем. У них есть большой опыт в разработке и поставке компрессорного оборудования, а также в настройке и интеграции автоматизированных систем управления. Наш опыт показывает, что важно заранее планировать интеграцию и учитывать все возможные сложности.

Альтернативы: надежность проверенной классики

Не стоит забывать, что надежный компрессор с хорошей репутацией и грамотной эксплуатацией может быть не менее эффективным, чем 'умная' модель. В некоторых случаях, особенно при небольших нагрузках и отсутствии сложных требований к автоматизации, традиционное оборудование может оказаться более подходящим и экономичным решением.

Ключ к долговечности и эффективности – это регулярное техническое обслуживание, своевременная замена расходных материалов и грамотная эксплуатация. Если все это соблюдается, то даже старый компрессор может работать надежно и эффективно в течение многих лет.

Выводы: когда 'интеллект' оправдан

В заключение хочу сказать, что оптом компрессоры с интеллектуальным управлением – это интересное и перспективное направление, но не универсальное решение. Они могут быть оправданы при сложных производственных процессах, высоких требованиях к эффективности и необходимости автоматического мониторинга и контроля. Однако, прежде чем принимать решение о приобретении такой системы, необходимо тщательно оценить свои потребности, возможности и бюджет. Важно понимать, что автоматизация – это не волшебная таблетка, а инструмент, который требует грамотной настройки, обслуживания и интеграции.

Наш опыт показывает, что успешное внедрение интеллектуальных компрессоров возможно только при комплексном подходе, включающем в себя технический анализ, разработку индивидуальных алгоритмов и обучение персонала. И, конечно же, необходимо выбирать надежного поставщика с опытом и экспертизой в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рефрижератные осушители

Рефрижератные осушители -

Скользящие погрузчики

Скользящие погрузчики -

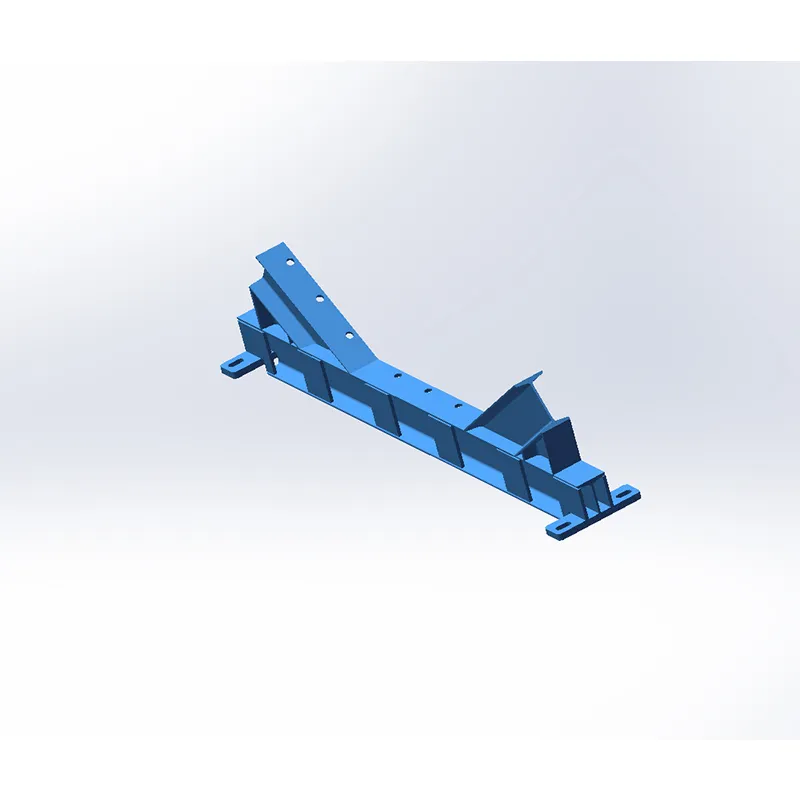

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Высотные загрузчики

Высотные загрузчики -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

Подъемные краны

Подъемные краны -

Конструктивные элементы катков

Конструктивные элементы катков -

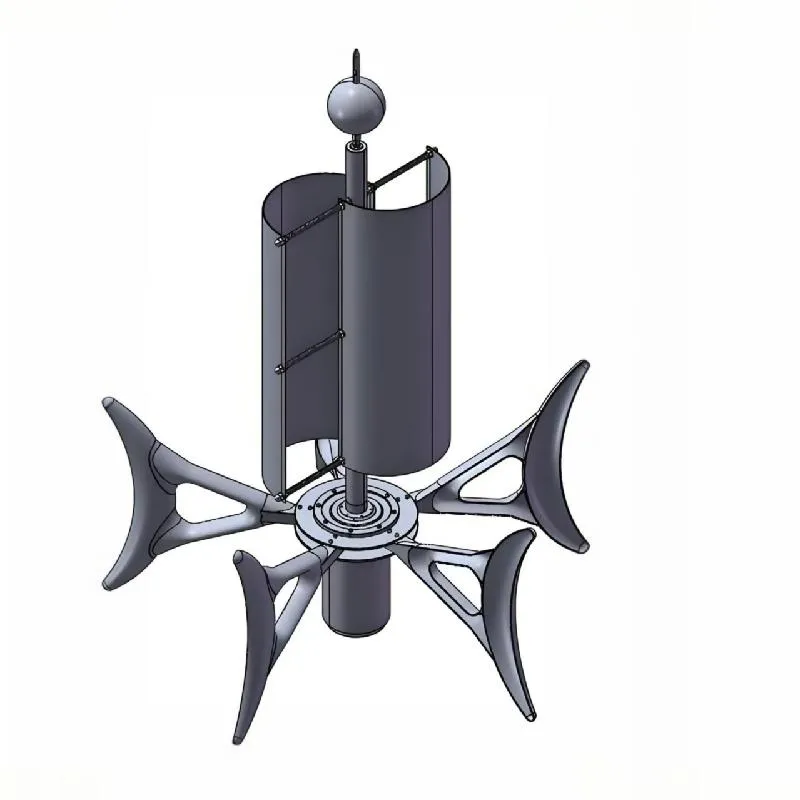

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы автогрейдеров

Конструктивные элементы автогрейдеров -

Подъемники

Подъемники -

.webp) Ножничные подъемные рабочие платформы

Ножничные подъемные рабочие платформы -

Конструктивные элементы тягачей

Конструктивные элементы тягачей

Связанный поиск

Связанный поиск- Ведущий навесное оборудование скользящих погрузчиков

- Китай ковш экскаватора обратная лопата

- Oem промышленный адсорбционный осушитель воздуха

- Oem платформы подъемных машин

- Известный ковши экскаваторов

- Китай выравнивающие плиты асфальтоукладчиков

- Китай гусеничный ножничный подъемник

- Ведущий дорожно-строительная техника

- Ведущий конструктивные элементы комплектовщика с электроподъёмом

- Китай адсорбционные осушители для компрессора