Оптом конструктивные элементы ножничного механизма

Иногда, сталкиваясь с заказом на конструктивные элементы ножничного механизма оптом, люди думают, что это просто купить готовое. Как бы не так. Рынок, конечно, предлагает множество решений, но часто это – компромисс. Главная проблема – соответствие деталий требованиям конкретного применения. Недостаточная прочность, неправильная геометрия, низкое качество материалов… все это, в конечном итоге, ведет к переделке, задержкам и, как следствие, к увеличению себестоимости. А зачастую, проще и дешевле вообще заказать производство “под ключ”. Сегодня хочу поделиться опытом, полученным за последние годы работы с различными компаниями, специализирующимися на подобной продукции. Говорю как человек, который видел, как все это работает – и как не работает.

Основные сложности при заказе деталей ножничных механизмов

Первая сложность – это понимание требований. Клиент часто не знает, какие параметры важны. Нужна ли ему максимальная прочность, или приоритет – минимальный вес? Какие нагрузки будут испытывать детали? Определяется ли срок службы? Без четких ответов на эти вопросы, говорить о выборе подходящего варианта конструктивного решения бессмысленно. Мы часто видим ситуации, когда заказчик выбирает элемент на основе цены, а потом жалуется на его недолговечность. Это, мягко говоря, не оптимально.

Вторая сложность – это выбор материала. Сталь, алюминий, сплавы… каждый материал имеет свои особенности. Выбор зависит от области применения, необходимой прочности и коррозионной стойкости. Например, для работы в агрессивной среде потребуются специальные марки стали или алюминия с антикоррозийным покрытием. Алюминий, разумеется, легче, но может быть менее прочным в некоторых случаях. Зачастую заказчик думает: “Сталь – это всегда лучше”. Но это не всегда так. Важен оптимальный выбор, а не просто выбор самого “прочного” материала.

Третья проблема – это качество изготовления. Даже если материал выбран правильно, некачественное производство может привести к серьезным проблемам. Неправильная обработка, неточность размеров, дефекты поверхности… все это влияет на работоспособность механизма и его долговечность. Мы сталкивались с ситуациями, когда из-за неточности размеров конструктивных элементов приходилось переделывать всю конструкцию. Это огромные потери времени и денег.

Выбор поставщика: на что обратить внимание?

Выбор надежного поставщика – это ключевой момент. Не стоит экономить на этом. Нужно искать компании, которые имеют опыт производства ножничных механизмов, имеют современное оборудование и квалифицированный персонал. Важно, чтобы у них были сертификаты качества и подтверждение соответствия продукции требованиям стандартов. Хорошим знаком может быть наличие собственного отдела контроля качества. Например, мы сотрудничаем с ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство. Их стремление к инновациям и высокому качеству производственных процессов всегда впечатляло.

Еще один важный критерий – наличие возможности производства деталей по индивидуальным чертежам. Не все поставщики готовы работать с нестандартными заказами. Иногда приходится искать несколько компаний, чтобы найти ту, которая сможет выполнить заказ в соответствии с требованиями.

Я бы рекомендовал обратить внимание на компании, которые предлагают полный цикл услуг – от проектирования до производства. Это позволяет избежать многих проблем, связанных с координацией работы разных подрядчиков.

Практический пример: оптимизация деталей ножничного механизма для конкретной задачи

Недавно мы работали над проектом, где требовалось разработать конструктивные элементы для складного стола. Изначально заказчик хотел использовать сталь. Однако, после анализа нагрузки и условий эксплуатации, мы пришли к выводу, что алюминиевый сплав будет более подходящим вариантом. Он легче, но при этом достаточно прочен для данной задачи. Кроме того, мы оптимизировали геометрию деталей, чтобы снизить вес и увеличить жесткость конструкции. В итоге, удалось добиться значительной экономии материала и снизить себестоимость изделия. Без глубокого анализа и понимания задач это было бы невозможно. И, наверное, мы бы выбрали сталь, потому что она показалась нам 'более надежной'. Но это было бы ошибочным решением.

Нам удалось добиться значительного улучшения производительности механизма, уменьшив вес на 15% и сохранив при этом необходимую грузоподъемность. Это стало возможным благодаря применению современных технологий обработки алюминия и оптимизации конструкции.

Ошибки, которых стоит избегать

Одна из распространенных ошибок – это занижение требований к качеству материалов и изготовления. Не стоит экономить на этом, так как это может привести к серьезным проблемам в будущем. Еще одна ошибка – это игнорирование консультаций специалистов. Эксперты могут помочь вам выбрать оптимальное конструктивное решение и избежать ошибок.

Мы часто сталкиваемся с ситуациями, когда заказчики пытаются сэкономить, заказывая детали у не проверенных поставщиков. В результате, им приходится переделывать всю конструкцию, что обходится им дороже, чем если бы они сразу обратились к надежному партнеру.

Перспективы развития отрасли

В последние годы наблюдается тенденция к использованию новых материалов и технологий при производстве деталей ножничных механизмов. Например, все более популярными становятся композитные материалы и технологии 3D-печати. Эти технологии позволяют создавать детали сложной формы с высокой точностью и минимальным количеством отходов. Использование таких технологий, конечно, пока что дорого, но со временем они станут более доступными.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство активно инвестирует в развитие новых технологий и предлагает своим клиентам современные решения. Это позволяет им оставаться конкурентоспособными на рынке.

В заключение хочу сказать, что выбор и производство конструктивных элементов ножничного механизма – это сложный процесс, который требует внимательного подхода и понимания требований. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Ищите надежных поставщиков и обращайтесь за консультациями к специалистам. Тогда вы сможете добиться оптимального решения для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемники

Подъемники -

Скользящие погрузчики

Скользящие погрузчики -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов -

Телескопические подъемные рабочие платформы

Телескопические подъемные рабочие платформы -

Подъемные краны

Подъемные краны -

Воздухосборники

Воздухосборники -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

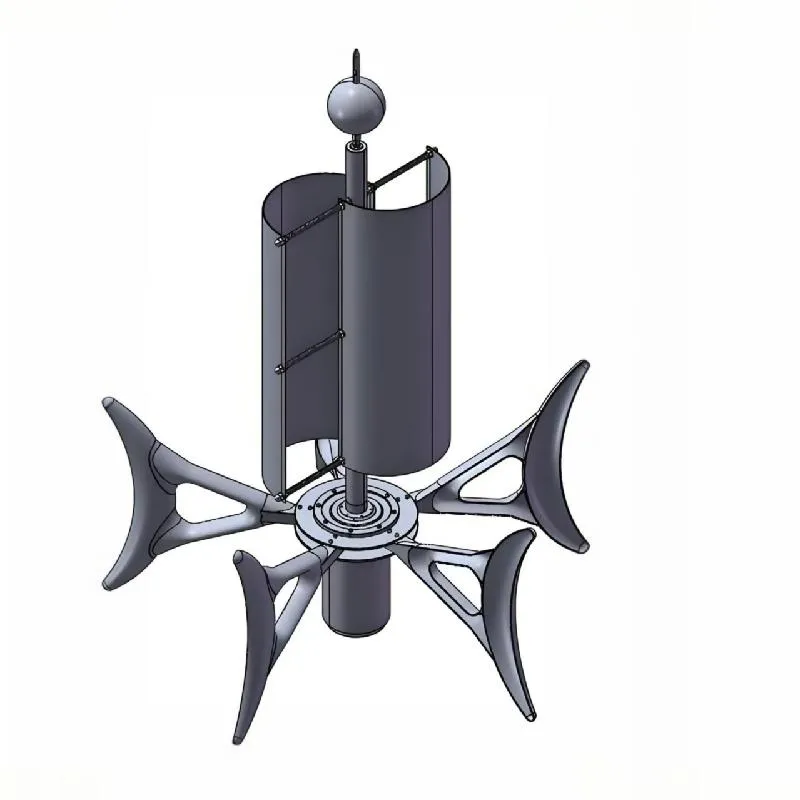

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

Высотные загрузчики

Высотные загрузчики

Связанный поиск

Связанный поиск- Высококачественный компрессор винтового типа

- Дешево ковш для мини экскаватора

- Оптом лучшие винтовые компрессоры

- Купить винтовой компрессор 37 квт

- Оптом стрела гидравлического экскаватора

- Высококачественный задний ковш экскаватора погрузчика

- Известный компрессор винтовой воздушный

- Китай стрела ковша экскаватора

- Ведущий конструктивные элементы ножничного механизма

- Oem ковш гусеничного экскаватора

.webp)