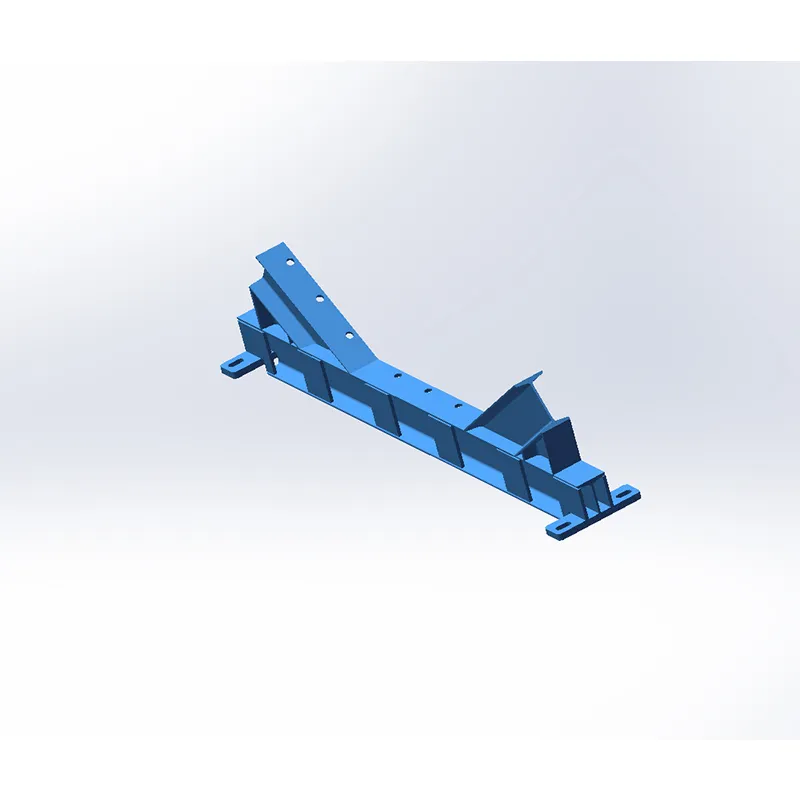

Oem конструктивные элементы ножничного механизма

Всегда удивляюсь, как многие производители, особенно начинающие, пытаются упростить конструкцию ножничного механизма, игнорируя нюансы, которые потом приводят к серьезным проблемам с надежностью и долговечностью. Считают, что 'проще – лучше', а на деле – 'проще – сложнее в обслуживании и более склонно к поломкам'. Это, конечно, обобщение, но наблюдения за реальными проектами заставляют задуматься. Здесь важна не только общая концепция, но и каждый элемент, от выборки стали до точности сборки.

Обзор: от концепции к готовому продукту

Сегодня поговорим о том, как проектируются и производятся ножничные механизмы для OEM-производства. Мы коснемся ключевых элементов, распространенных ошибок и способов их избежать. В фокусе – не теоретические аспекты, а практический опыт, полученный при работе с различными заказчиками и технологиями.

Основные элементы и их роли

В основе любого ножничного механизма лежит несколько ключевых элементов: рама, штоки, пружины, шарниры, а также элементы крепления и фиксации. Каждый из них выполняет определенную функцию, и от качества и правильности конструкции каждого элемента зависит общая работоспособность и безопасность механизма. Рама, например, должна быть достаточно прочной, чтобы выдерживать нагрузки при работе механизма, а штоки должны двигаться плавно и без заеданий. Пружины должны обеспечивать необходимое усилие для работы механизма, а шарниры должны обеспечивать свободное перемещение элементов.

Часто недооценивают важность выбора материалов. Например, для рамы часто используют сталь, но тип стали, ее марку, и даже способ обработки поверхности могут существенно повлиять на прочность и долговечность. У меня был случай, когда заказчик выбрал слишком мягкую сталь для рамы, в результате чего механизм быстро деформировался при интенсивной эксплуатации. Потом пришлось переделывать, что добавило значительных затрат.

Конструкция штоков: прямые, спиральные, и их особенности

Штоки – это движущиеся элементы механизма, и их конструкция может быть разной: прямые, спиральные, с уступом. Прямые штоки – самый простой и экономичный вариант, но они имеют ограниченную длину хода. Спиральные штоки позволяют получить больший ход, но они более сложны в изготовлении и требуют более точного подбора деталей. В случае с **ножничным механизмом**, часто встречается использование спиральных штоков для увеличения рабочего пространства.

При проектировании штоков необходимо учитывать нагрузки, которые они будут испытывать при работе механизма. Штоки должны быть достаточно прочными, чтобы не деформироваться и не сломаться. Также важно обеспечить плавность их движения, чтобы избежать заеданий и поломок. Иногда, для улучшения смазки, используют специальные покрытия на штоках, например, никелирование или хромирование. Но это, конечно, увеличивает стоимость.

Системы пружинного усилия: выбор оптимального решения

Система пружинного усилия – это важный элемент любого ножничного механизма. Она обеспечивает необходимое усилие для работы механизма и должна быть подобрана с учетом нагрузки и требуемой силы. Существует несколько типов пружин: торсионные, листовые, спиральные. Торсионные пружины обычно используются для создания равномерного усилия, а листовые – для создания более быстрого усилия. Спиральные пружины позволяют получить большое усилие при небольших размерах.

Одна из распространенных ошибок – неправильный расчет силы пружины. Если сила пружины слишком мала, механизм будет работать недостаточно эффективно. Если сила пружины слишком велика, механизм будет требовать больших усилий для работы и может быстро выйти из строя. Важно учитывать также характеристики материалов пружин, их коррозионную стойкость и температурную стабильность. Иногда, особенно при работе в агрессивных средах, используют пружины из нержавеющей стали.

Особенности изготовления и сборки

Изготовление и сборка ножничного механизма – это трудоемкий процесс, требующий высокой точности и квалификации. Необходимо учитывать допуски на детали, точность сборки и качество обработки поверхности. Часто используются методы механической обработки, такие как токарная, фрезерная и шлифовальная. Также могут использоваться методы литья и штамповки.

Важно обеспечить правильную смазку всех движущихся частей механизма. Смазка уменьшает трение между деталями, снижает износ и предотвращает заедания. Используется специальная смазка, предназначенная для работы в определенных условиях. Необходимо также соблюдать правила хранения и транспортировки деталей, чтобы избежать их повреждения.

Неприятные сюрпризы: распространенные ошибки и способы их устранения

При работе с ножничными механизмами часто возникают проблемы с точностью сборки и надежностью соединения элементов. Например, часто встречаются случаи, когда штифты или винты не выдерживают нагрузки и выпадают, что приводит к поломке механизма. Также могут возникать проблемы с зазорами между деталями, которые приводят к заеданиям и износу. Иногда причиной проблем является некачественная обработка поверхности деталей, что приводит к повышенному трению и износу.

Чтобы избежать этих проблем, необходимо использовать качественные материалы и комплектующие, соблюдать правила сборки и обеспечивать правильную смазку. Также важно проводить регулярный контроль качества деталей и готового изделия. При необходимости, можно использовать методы контроля, такие как ультразвуковой контроль или рентгеновский контроль.

Реальный пример: проблемы с рамной конструкцией

Недавно нам поступал заказ на производство ножничных механизмов для промышленного оборудования. При проектировании была выбрана рамная конструкция из алюминиевого сплава. Однако, в процессе эксплуатации оказалось, что рамка быстро деформируется под нагрузкой. При детальном анализе было выявлено, что алюминиевый сплав выбран с недостаточной прочностью. В результате пришлось переделать рамку из стали, что увеличило стоимость производства и сроки поставки.

Этот случай показывает важность правильного выбора материалов и учета нагрузки при проектировании ножничного механизма. Нельзя экономить на материалах, если это может привести к поломке механизма. Также важно проводить испытания прототипов на соответствие требованиям и условиям эксплуатации.

Выводы и рекомендации

В заключение хочется отметить, что проектирование и производство ножничных механизмов – это сложная задача, требующая знаний, опыта и квалификации. Необходимо учитывать множество факторов, таких как материал, конструкция, нагрузка, условия эксплуатации и требования к точности. При проектировании и изготовлении механизма необходимо использовать качественные материалы и комплектующие, соблюдать правила сборки и обеспечивать правильную смазку. Также важно проводить регулярный контроль качества деталей и готового изделия.

И последнее, но не менее важное: не бойтесь экспериментировать и искать новые решения. В нашей работе часто приходится искать компромисс между стоимостью, надежностью и производительностью. Иногда, чтобы получить оптимальный результат, необходимо использовать нестандартные подходы и применять новые технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемные краны

Подъемные краны -

Воздухосборники

Воздухосборники -

Подъемники

Подъемники -

Скользящие погрузчики

Скользящие погрузчики -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

Конструктивные элементы катков

Конструктивные элементы катков -

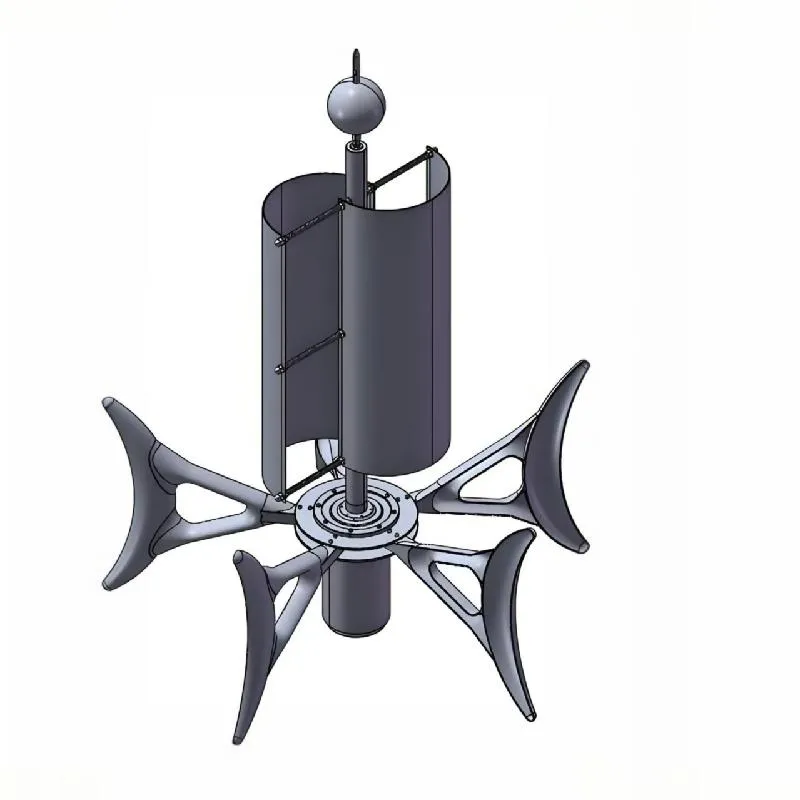

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

Конструктивные элементы асфальтоукладчиков

Конструктивные элементы асфальтоукладчиков -

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Самоходные мачтовые подъемные рабочие платформы

Самоходные мачтовые подъемные рабочие платформы -

Конструктивные элементы самосвальных кузовов

Конструктивные элементы самосвальных кузовов -

Высотные загрузчики

Высотные загрузчики

Связанный поиск

Связанный поиск- Купить задний ковш экскаватора

- Дешево ковши скользящих погрузчиков

- Высококачественный компрессор винтовой с осушителем

- Системы мачт электрических беспилотных погрузчиков

- Оптом ковши скользящих погрузчиков

- Известный обычные рефрижератные осушители

- Высокого давления рефрижератные осушители

- Воздухосборники

- Китай винтовой компрессор 37 квт

- Известный винтовые компрессоры давление