Oem конструктивные элементы экскаватора

Что приходит в голову, когда говорят об конструктивных элементах экскаватора? Часто вспоминают гидравлику, двигатель, кабина оператора. Все это важно, конечно. Но я всегда считал, что именно детали – крепления, соединения, распределение нагрузок – определяют надежность и долговечность машины. И это не просто абстрактное мнение, а результат долгих лет работы в сервисной службе.

Введение: от общей картины к деталям

На рынке представлено огромное количество экскаваторов, от небольших компактных моделей до тяжелых горнодобывающих машин. Но вне зависимости от размера и назначения, фундаментальные принципы конструкции экскаватора остаются неизменными. Все сводится к эффективному передаче усилия от двигателя к ковшу и другим механизмам. Однако, сама по себе мощь двигателю мало что значит, если узлы, соединяющие элементы не рассчитаны на предполагаемые нагрузки. Например, часто видим, как на бюджетных машинах критически недооценивают качество резьбовых соединений или применяют неподходящие материалы для быстроизнашиваемых деталей.

Недавно мы столкнулись с проблемой на Hitachi EX200-3. Ковш, хоть и относительно новый, начал прогибаться при работе с тяжелым грунтом. После детального осмотра выяснилось, что проблема была не в гидравлической системе, а в износе и деформации одного из ключевых элементов – шарнирного соединения ковша с рукоятью. И это не была просто 'сломалась деталь', а результат постепенного разрушения, спровоцированного неподходящим режимом работы и недостаточным качеством смазки.

Материалы и их влияние на долговечность

Выбор материалов – это очень важный момент при проектировании и производстве конструктивных элементов экскаватора. Рама, рукоять, ковш – все это подвергается огромным механическим нагрузкам. Использование неподходящих сталей, особенно в местах концентрации напряжений, может привести к преждевременному износу и разрушению. Мы всегда отдаем предпочтение высокопрочной стали с повышенным содержанием хром-марганца, особенно для изготовления элементов, подверженных ударным нагрузкам. Часто видим, как производители экономят на материалах, заменяя высокопрочные стали на более дешевые аналоги, что в итоге приводит к увеличению расходов на ремонт и простои.

Кроме того, важно учитывать коррозионную стойкость материалов. Экскаваторы часто работают в агрессивных средах, где металлы подвергаются воздействию влаги, соли и других агрессивных веществ. Поэтому использование специальных марок стали с повышенной коррозионной стойкостью – необходимость, а не просто желательный параметр. Мы применяем различные методы защиты от коррозии, включая цинкование и порошковое покрытие.

Проблемы креплений и соединений

Крепления и соединения – это, пожалуй, самая уязвимая часть конструкции экскаватора. От их надежности напрямую зависит безопасность работы машины и ее долговечность. Особенно критичны соединения, к которым приложены большие усилия, например, соединения рукояти с корпусом или ковша с рукоятью. Часто встречаем ситуации, когда при пайке или сварке соединений допускаются ошибки, которые впоследствии приводят к разрушению. Неправильный выбор крепежных элементов, их недостаточная жесткость или применение некачественных болтов и гаек также могут стать причиной проблем.

Особенности сварных швов

Качество сварных швов – это критический фактор надежности конструктивных элементов экскаватора. Недостаточная проварка, наличие дефектов (трещин, пористости, включений) ослабляют швы и снижают их сопротивление разрушению. Мы всегда используем высококвалифицированных сварщиков, которые имеют опыт работы с металлами, используемыми в экскаваторах, и соблюдают все требования сварки. Кроме того, мы проводим контроль качества сварных швов с помощью ультразвукового и рентгеновского контроля.

Часто наблюдаем, что при ремонте экскаваторов применяют не те виды сварки или не те режимы, что приводит к снижению прочности шва. В таких случаях даже современные высокопрочные стали могут терять свои свойства. Например, при ремонте рамы экскаватора, если сварка не выполнена в соответствии с техническими требованиями, то рама может потерять свою жесткость и стать подверженной деформациям.

Альтернативные методы соединения

Хотя сварка является основным методом соединения элементов конструкции экскаватора, существуют и другие альтернативные методы, например, болтовые соединения или резьбовые соединения. Выбор метода соединения зависит от конкретной задачи и нагрузки. Болтовые соединения часто применяются в местах, где требуется возможность демонтажа или регулировки. Однако, они менее надежны, чем сварные соединения, и требуют более тщательного контроля качества. Резьбовые соединения широко используются для соединения элементов, которые подвергаются регулярной сборке и разборке. Важно использовать резьбу с высоким коэффициентом трения и применять соответствующую смазку для предотвращения заклинивания и износа.

Уроки из практики: ошибки и их последствия

За годы работы мы накопили большой опыт в ремонте и обслуживании экскаваторов. И, к сожалению, многие из этих ошибок мы видели неоднократно. Одной из наиболее распространенных ошибок является недооценка важности смазки конструктивных элементов экскаватора. Недостаточная смазка приводит к повышенному трению и износу, особенно в местах соединения деталей. Мы рекомендуем использовать специальные смазки, предназначенные для экскаваторов, которые обеспечивают надежную защиту от износа и коррозии.

Еще одна распространенная ошибка – неправильная настройка гидросистемы. Неправильная настройка гидросистемы приводит к повышенным нагрузкам на конструктивные элементы экскаватора, что может привести к их разрушению. Например, если давление в гидросистеме слишком высокое, то это может привести к износу уплотнений и повреждению насоса. Мы всегда проводим тщательную настройку гидросистемы в соответствии с рекомендациями производителя.

Влияние условий эксплуатации

Нельзя забывать и об условиях эксплуатации экскаватора. Работа в тяжелых условиях, например, при добыче породы или строительстве, приводит к повышенному износу конструктивных элементов экскаватора. Поэтому важно регулярно проводить осмотр и обслуживание машины, а также своевременно заменять изношенные детали. Мы рекомендуем проводить регулярную диагностику гидросистемы, рамы, рукояти и ковша, чтобы выявить возможные проблемы на ранней стадии.

Также, важны правила эксплуатации. Несоблюдение режимов работы, превышение грузоподъемности, работа в экстремальных температурах – все это может негативно сказаться на долговечности конструктивных элементов.

Заключение: надежность начинается с деталей

В заключение хочу сказать, что надежность конструктивных элементов экскаватора – это залог его долговечности и безопасности работы. Именно от качества деталей, точности их соединения и правильности их эксплуатации зависит, как долго будет служить машина. Не стоит экономить на качестве материалов и комплектующих, а также пренебрегать регулярным осмотром и обслуживанием. И тогда ваш экскаватор прослужит вам долгие годы.

ООО Аньхуэй Цзяэньтэ Интеллектуальное Производство постоянно совершенствует технологии производства конструктивных элементов экскаватора, используя современные материалы и технологии. Мы стремимся предложить нашим клиентам надежные и долговечные решения, которые позволят им эффективно работать и получать прибыль. Наш опыт работы на рынке позволяет нам предлагать оптимальные решения для различных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

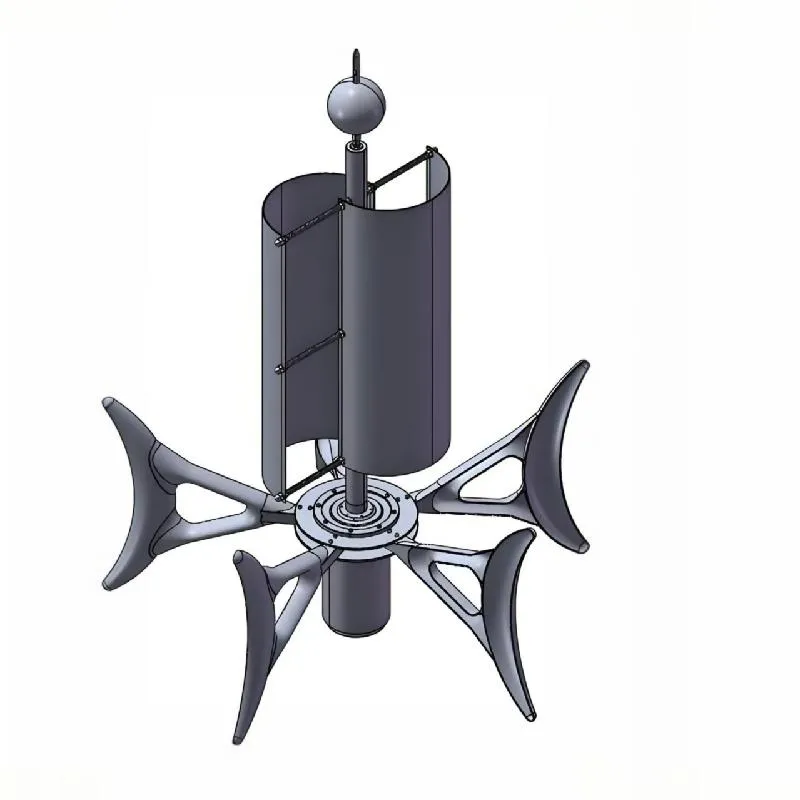

Ветроэнергетическое оборудование

Ветроэнергетическое оборудование -

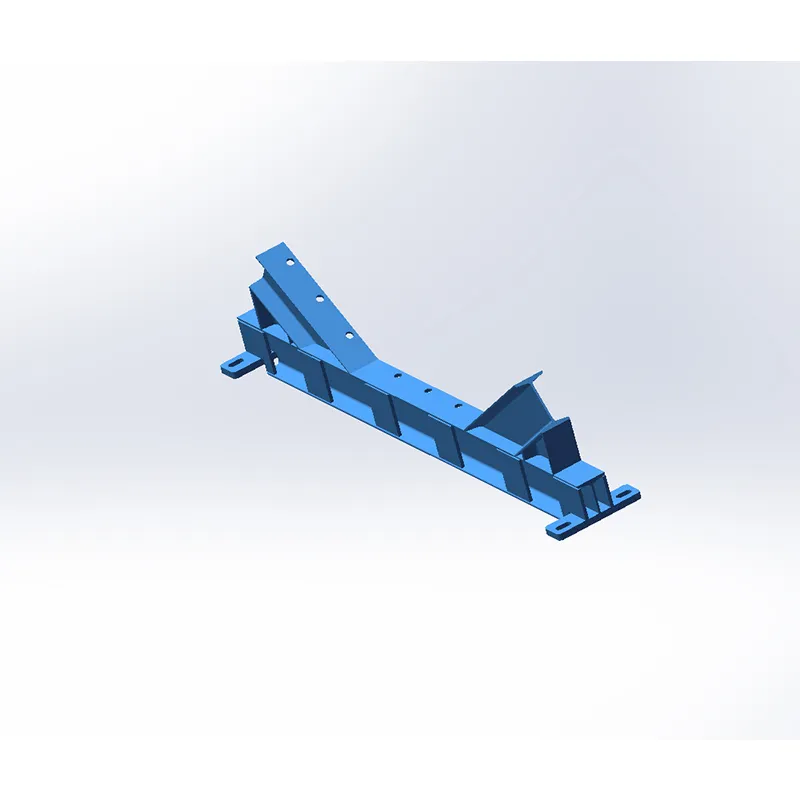

Конструктивные элементы конвейеров

Конструктивные элементы конвейеров -

Скользящие погрузчики

Скользящие погрузчики -

Воздухосборники

Воздухосборники -

Сельскохозяйственное оборудование

Сельскохозяйственное оборудование -

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием

Маслозаполненные винтовые компрессоры с постоянными магнитами и частотным регулированием -

Конструктивные элементы погрузчиков

Конструктивные элементы погрузчиков -

Конструктивные элементы тягачей

Конструктивные элементы тягачей -

Высотные загрузчики

Высотные загрузчики -

Подъемники

Подъемники -

Конструктивные элементы катков

Конструктивные элементы катков -

Конструктивные элементы экскаваторов

Конструктивные элементы экскаваторов

Связанный поиск

Связанный поиск- Купить компрессор промышленный винтовой

- Китай обычные рефрижератные осушители

- Ведущий адсорбционный осушитель воздуха с горячей регенерацией

- Китай винтовые компрессоры москва

- Купить компрессор винтовой воздушный

- Известный бункеры асфальтоукладчиков

- Ведущий быстросъемные устройства скользящих погрузчиков

- Дешево скользящие погрузчики

- Китай стрелы экскаваторов

- Оптом задний ковш экскаватора погрузчика